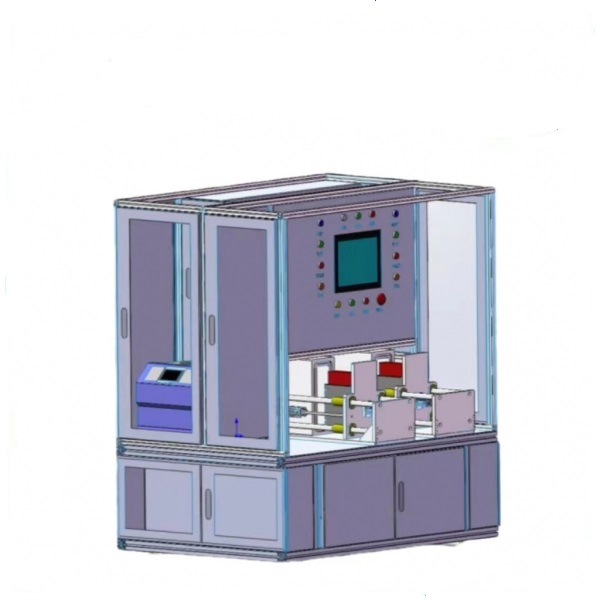

Equipo de prueba de fugas de helio de laboratorio. Detector semiautomático de fugas de helio para la producción de celdas prismáticas.

1. Descripción general

Este equipo también es adecuado para la detección de fugas en seco de celdas de batería terminadas de celdas prismáticas cuadradas (en adelante, "piezas de trabajo") tras la inyección de líquido y el sellado y la soldadura con clavos. Mediante la carga y descarga manual de las piezas de batería terminadas (selladas y soldadas con clavos ), llenas de helio, en una caja de vacío y, posteriormente, mediante el método de caja de vacío para la prueba de estanqueidad mediante espectrometría de masas de helio, el dispositivo puede determinar si las piezas inspeccionadas son aptas o no.

El sistema se diseña y fabrica estrictamente de acuerdo con los requisitos del comprador, adoptando un diseño modular que considera plenamente sus necesidades de detección de fugas. Al mismo tiempo, se utilizan módulos y componentes estandarizados en la medida de lo posible para garantizar la fiabilidad y la facilidad de mantenimiento del sistema, y cumplir con las especificaciones técnicas del fabricante.

2. Principales parámetros técnicos y requisitos

Volumen de la pieza de trabajo inspeccionada | ≤ 2L |

Dimensiones externas máximas de la pieza de trabajo | 180mm X 50mm X 220mm (sujeto a los planos aportados por el demandante) |

Precisión de detección | aproximadamente 5 × 10-7 Pa.m3/S |

Inspección de apertura del detector de fugas (caja de vacío) presión | ≤ 40 pa |

Ajuste del control de la tasa de fuga | El demandante lo establece en el detector de fugas o sistema según sus propios requisitos de proceso. |

Tamaño y volumen de la cámara interior de la caja de vacío | Largo 250 × Ancho 10 0 × Alto 300 mm, aproximadamente 10 L El tamaño de la caja de vacío será determinado por ambas partes según el tamaño máximo de la pieza de trabajo. Si la Parte A ajusta el tamaño de la pieza de trabajo o el método de colocación posteriormente, lo que resulta en cambios en el volumen de la caja de vacío de la Parte B, se firmará un acuerdo complementario o se extenderá el tiempo de prueba de la caja de vacío según la proporción del aumento de la misma. |

Número de cajas de vacío | 2 |

Número de piezas probadas por caja | 2 |

Método de apertura y cierre de la caja de vacío | Tipo de cajón |

Ritmo de trabajo de la caja de vacío | 40S/caja (incluido el tiempo de carga y descarga inferior a 8,0S), 2 piezas por caja, cumpliendo con 60S/tiempo, |

Modo de funcionamiento de la caja de vacío | Alimentación manual, carga única de 2 celdas |

Método de entrada y salida de la caja de vacío para piezas de trabajo | Agarrar y transportar manualmente las piezas de trabajo dentro y fuera de la caja de vacío |

Alcance del control de automatización | 1) La pieza de trabajo fluye automáticamente a la estación de espera de inspección junto con la línea de ensamblaje. Se transporta manualmente dentro y fuera de la caja de vacío, y se presiona el botón de inicio. Una vez que el sistema detecta que la pieza está en su lugar, funciona automáticamente, reconociendo, controlando y emitiendo alarmas según el programa, y las procesa por separado. La pantalla táctil muestra el proceso de trabajo o la alarma. 2) El dispositivo de visualización puede mostrar el proceso de trabajo, la tasa de fuga dinámica, calificado y no calificado, diagnóstico de fallas y realizar estadísticas; 3) Equipado con función de estadísticas de producción: capaz de mostrar el número de inspecciones, tasas calificadas, no calificadas y calificadas por turno. 4) Los parámetros operativos como tasa de fuga, tiempo de detección, presión de detección, valor de alarma, etc. que no afectan el funcionamiento del equipo se pueden configurar según los requisitos del proceso (configuración mediante contraseña en la pantalla táctil); 5) El sistema de control eléctrico cuenta con diversas funciones de enclavamiento y protección fiables. Al activarse el dispositivo de protección, se detendrá por completo y emitirá una alarma. 6) Función de estadísticas de fallas, capaz de registrar el último momento de falla; 7) La función de limpieza automática de helio está intacta, lo que puede eliminar rápida y eficazmente el gas helio residual dentro de la caja y en la tubería, con una precisión confiable de detección de fugas y repetibilidad; 8) Diseño modular de varios componentes dentro del sistema, disposición razonable, fácil desmontaje, reemplazo y mantenimiento de partes vulnerables; 9) El dispositivo tiene una función de protección con contraseña para evitar que personal no relacionado modifique los parámetros o la operación manual; y puede configurar múltiples grupos de parámetros para facilitar la configuración de parámetros para productos con diferentes requisitos; 10) El equipo debe tener una función de calibración de caja, para que los trabajadores puedan calibrar el equipo diariamente; 11) El sistema reserva protocolos de comunicación estándar para una fácil conexión con plataformas operativas y tuberías de transporte posteriores, lo que permite una conexión perfecta entre la parte de detección de helio y el brazo robótico y el transporte de la pieza de trabajo, lo que hace que el control general y la expansión del sistema sean más convenientes.

|

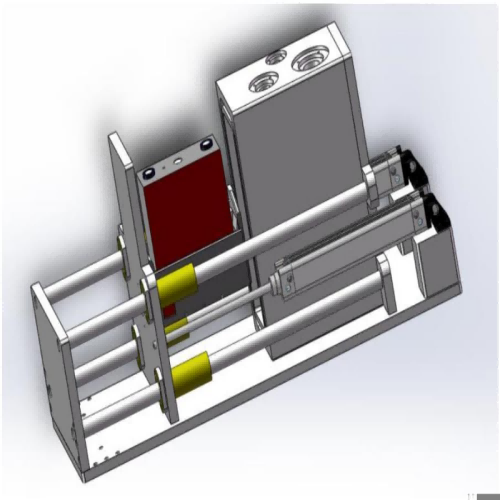

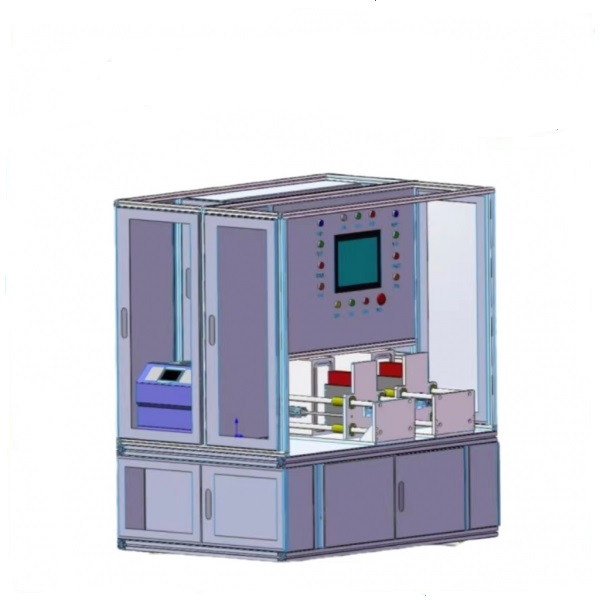

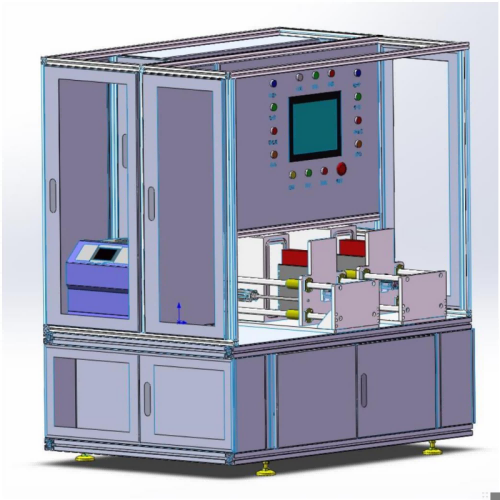

Figura 1: Diagrama de efectos similares de la caja (forma de instalación de clavos de sellado para las celdas de batería inspeccionadas), prevalecerá el diseño específico

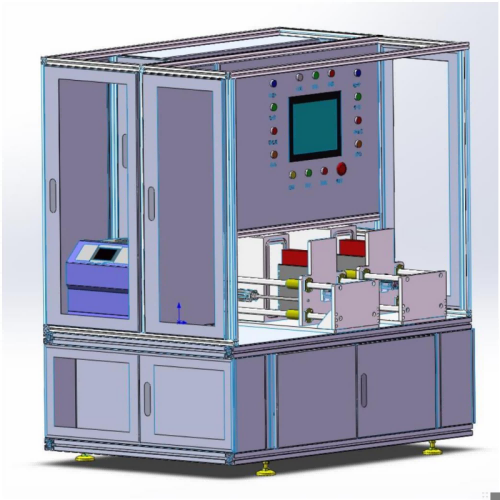

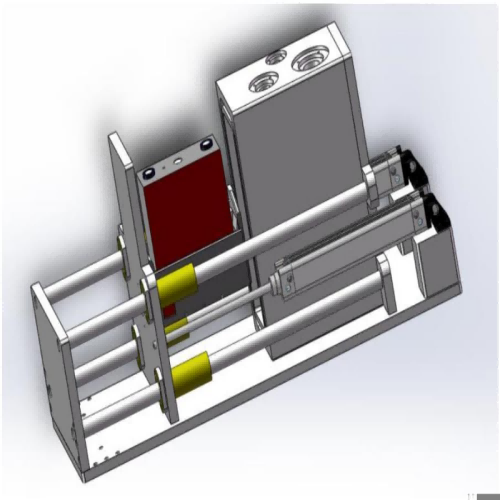

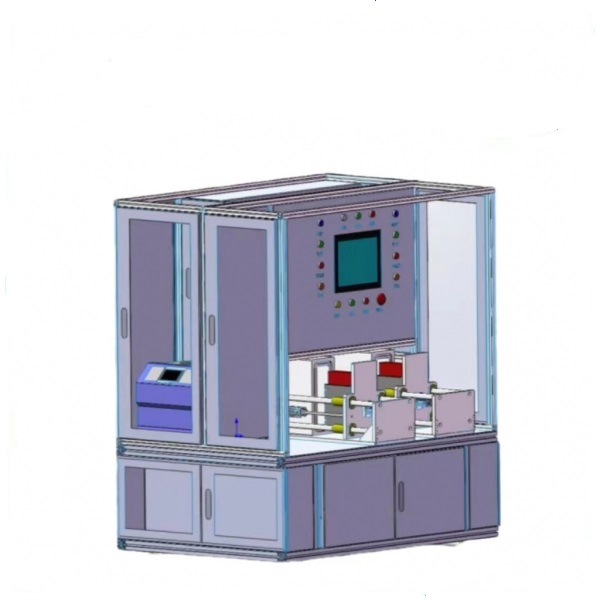

Figura 2 Diagrama esquemático de la disposición de la caja, sujeto específico al diseño.

3、 Introducción al sistema

3.1 Sección de caja de vacío

La caja de vacío se compone de una caja de vacío, un dispositivo de posicionamiento de piezas de trabajo, un grupo de bomba de vacío, un dispositivo de medición de vacío, una válvula electromagnética, un dispositivo neumático de apertura de puerta, una tubería y un marco.

La caja de vacío está fabricada en acero inoxidable o aluminio endurecido, y su superficie interna se pule y limpia tras su procesamiento, lo que garantiza un buen fondo y minimiza la acumulación de gas, mejorando así su velocidad de bombeo. La puerta de la caja de vacío incorpora un mecanismo de interruptor neumático, de funcionamiento sencillo y fiable, que mejora considerablemente la eficiencia de detección de fugas.

El dispositivo de medición de vacío adopta la medición de vacío Pilani de Infilcom, y la válvula solenoide adopta los productos de las empresas alemanas GSR o Botti.

3.2 Sección del detector de fugas

El detector de fugas consta principalmente de un espectrómetro de masas de helio, una válvula de control y una sección de calibración. Este detector utiliza el espectrómetro de masas de helio A100, de tecnología avanzada, rendimiento estable y fácil instalación y mantenimiento.

3.3 Parte de control eléctrico

El control eléctrico utiliza un PLC que integra el detector de fugas, la caja de vacío y la sección de descarga de inflado, lo que aumenta la coordinación, la estabilidad y la fiabilidad del sistema de control. Además, muestra y configura información diversa en una pantalla táctil a color, como el tiempo de evacuación, el vacío de la caja de vacío, el valor de la alarma y la tasa de fugas. El sistema puede configurar diferentes parámetros según el tipo de pieza a detectar y guardarlos para su selección cuando sea necesario para la producción. El sistema puede almacenar los parámetros de varias piezas, y se deben indicar las instrucciones correspondientes al configurar cada parámetro.

El control eléctrico tiene las siguientes funciones:

*Todos los parámetros del dispositivo se pueden visualizar y modificar en la pantalla táctil y cuentan con protección por contraseña. Los parámetros del dispositivo se dividen en parámetros de usuario y parámetros del sistema. Los usuarios pueden acceder al sistema de configuración de parámetros del nivel correspondiente, según sus permisos y contraseñas, para realizar operaciones de configuración.

*Cuando se activa una alarma del sistema, se activa automáticamente la pantalla de alarmas con un aviso sonoro. Pulse el botón de confirmación de alarma para volver a la interfaz de operación inicial.

*Cada componente (incluida la bomba de vacío, etc.) se puede operar y depurar en la pantalla táctil.

*Tiene una pantalla de operación manual y las funciones del proceso de operación manual son las mismas que las de la operación automática.

*Hay una pantalla de monitoreo del estado del PLC que puede mostrar claramente el estado de operación de varias partes del equipo, logrando un monitoreo y control en tiempo real del funcionamiento del sistema.

*Tiene la función de acumular el número de cajas no calificadas luego de cada inicio, pudiendo reiniciarse manualmente a cero.

*Equipado con función de diagnóstico de fallas.

*Equipado con funciones de autocalibración, protección de cadena y alarma, así como botones de parada de emergencia, garantizando el funcionamiento confiable y seguro del propio sistema y la seguridad de la pieza de trabajo inspeccionada.

3.4 Introducción al sistema de limpieza con helio

El equipo cuenta con una función de limpieza con helio. Cuando la tasa de fugas de productos no calificados es demasiado alta, antes de la siguiente detección, el sistema llena automáticamente la caja de vacío contaminada y la tubería pública con nitrógeno de alta pureza para eliminar el fondo de helio. Esto garantiza que el equipo no genere falsas alarmas debido a la contaminación con helio en la caja de vacío (es decir, un fondo de helio alto) (la concentración de helio en el entorno no debe superar el estándar).

3.5 Descripción de seguridad del sistema

Este sistema tiene las siguientes configuraciones de seguridad para garantizar la seguridad de la operación del sistema y de los operadores:

1. Protección contra sobrecarga y protección contra sobrecorriente para la unidad de bomba de vacío;

2. Protección automática contra sobretensión y subtensión de nitrógeno;

3. Protección automática contra sobretensión y subtensión de helio;

4. Rejilla de protección de seguridad de la puerta de la caja de vacío;

5. Alarma de protección automática por falla de la válvula neumática de vacío;

6. El detector de fugas no está listo para la alarma de protección automática;

7. Alarma de protección automática en caso de mal funcionamiento durante el proceso de funcionamiento del detector de fugas;

8. El detector de fugas protege automáticamente la alarma y espera cuando está por encima del punto de control;

9. La puerta de la caja de vacío tiene una señal en su lugar para garantizar que no haya impacto;

10. Cuando se detecta una fuga en la pieza de trabajo y se realiza la evacuación, se emitirá una alarma automática y se distinguirá claramente entre piezas de trabajo calificadas y no calificadas.

11. Equipado con interruptores de parada de emergencia en la superficie de operación y puntos de mantenimiento, con sus correspondientes instrucciones de operación de seguridad.

3.6 Apariencia del equipo y otras instrucciones

1. La disposición de todos los componentes del sistema es razonable (instrumentos de visualización, interruptores de control, luces indicadoras, componentes eléctricos, filtros, etc.) y todas las partes vulnerables son fáciles de desmontar, reemplazar y mantener;

2. Marcas claras en ambos extremos de la línea de control; La base de cableado tiene instrucciones de texto del bloque de terminales correspondientes;

3. Cada tubería de gas debe estar etiquetada con la dirección del flujo, y los cables deben estar equipados con ranuras para cables, con materiales resistentes para ranuras de cables;

4. El trazado de la tubería está estandarizado y es razonable, con colores que cumplen con los estándares nacionales pertinentes y marcas de texto y dirección de flujo claras, sin cruces desordenados.

5. Cada fuente de aire y fuente de alimentación debe estar equipada con un interruptor principal e instalada en una posición fácil de operar;

6. La tasa de fuga durante la detección de fugas se puede mostrar frente al detector de helio para una fácil visualización;

7. La dirección del motor del equipo debe estar claramente marcada y se deben agregar dispositivos de protección, como cubiertas protectoras, a las partes de transmisión expuestas;

8. El panel de instrumentos del equipo cumple con las normas industriales pertinentes y los estándares nacionales;

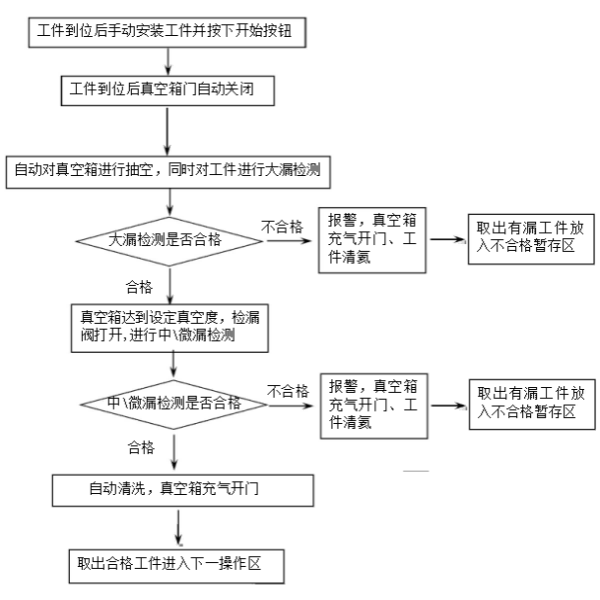

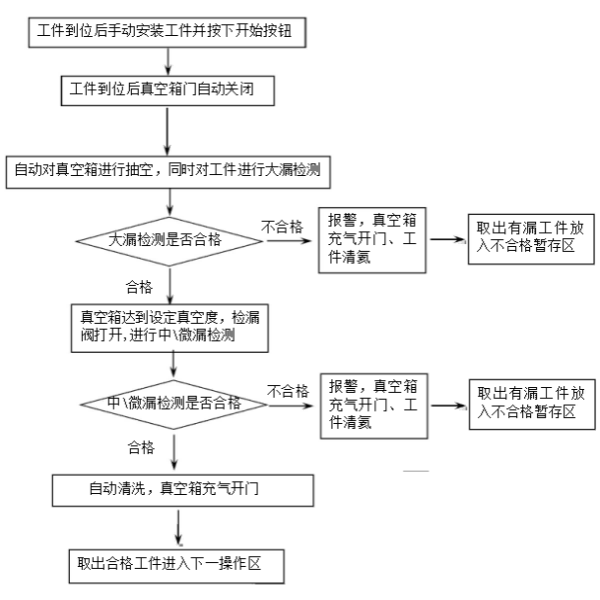

4、 Flujo de trabajo del sistema

Flujo de trabajo de prueba del sistema de sellado y soldadura de clavos de baterías terminadas

Precauciones:

Al detectar una fuga en el clavo de sellado de la celda de batería terminada, esta no debe estar de lado ni boca abajo para evitar que el electrolito obstruya los pequeños orificios de fuga en el punto de soldadura del clavo, lo cual afectaría la detección de fugas. La forma correcta es colocar la tapa de la celda de batería hacia arriba en el soporte.

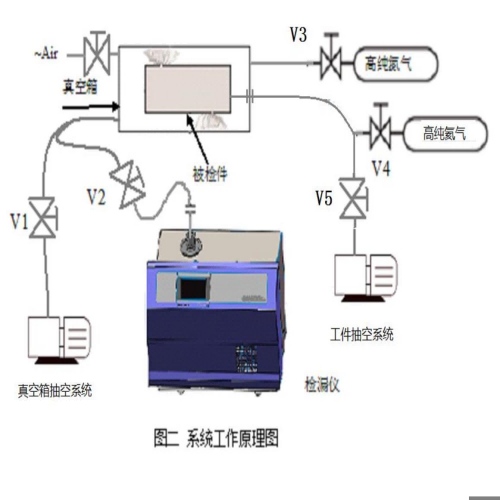

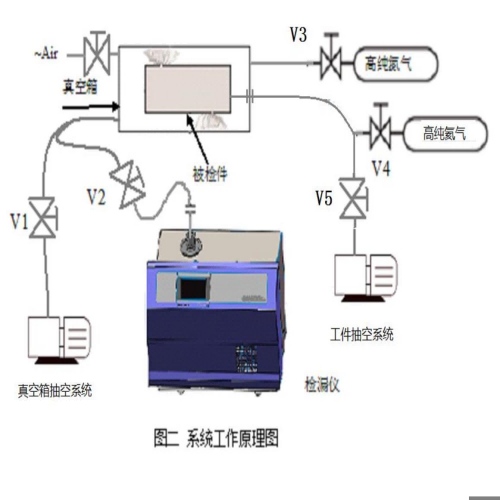

5、 Principio de funcionamiento del sistema de detección de fugas de la caja de vacío

5.1 Introducción al diagrama del principio de funcionamiento

5.2. Principio de funcionamiento del sistema de sellado de clavos para probar baterías terminadas

Con el sistema encendido y en modo de espera, presione el botón de detección y el sistema cambiará automáticamente al modo de detección de fugas de sellado de celdas de batería. Los pasos son los siguientes:

1. Prueba de presión para detectar fugas importantes

Al detectar fugas, coloque primero la pieza de trabajo de la celda de batería terminada que se llenó con helio en el proceso anterior en el cajón de la caja de vacío. La puerta de la caja de vacío se cierra automáticamente y la válvula V1 se abre automáticamente para prevacío en la caja de vacío. Al mismo tiempo, monitoree el valor de vacío de la caja de vacío. Si el cambio de vacancia real en la caja de vacío no excede el valor establecido (como 100 Pa) dentro del tiempo establecido, indica que no hay una fuga importante en la pieza de trabajo. De lo contrario, indica que hay una fuga importante en la pieza de trabajo y el sistema emite automáticamente una alarma audible y visual. Presione manualmente el botón de confirmación para liberar el gas y limpiar el helio de la pieza de trabajo. El sistema finaliza la detección y solicita; Si no hay fugas importantes en la pieza de trabajo, el sistema continuará aspirando y verificando fugas menores.

2. Compruebe si hay fugas menores

Si no se detecta ninguna fuga importante, continúe con el vaciado de la caja para la prueba y simule el entorno de trabajo de la pieza para la prueba de fugas medias a micro. Si la pieza no cumple con los requisitos, el sistema emitirá una alarma; de lo contrario, emitirá un aviso. Infle la caja de vacío para abrir la parte inferior y acceder al siguiente ciclo de detección.

6、 Configuración principal

| Nombre del componente | Origen/Modelo | cantidad |

detector de fugas del espectrómetro de masas de helio | Detector de fugas | Tecnología Gebo A100 | 1 juego |

Bomba auxiliar | Leibao D16C | 1 unidad |

Pieza de caja de vacío | Caja de vacío | Acero inoxidable o aluminio duro | 2 juegos |

Dispositivo de apertura de caja de vacío | Cilindro SMC, etc. | 2 juegos |

Tubería de vacío | Acero inoxidable | 1 juego |

válvula de vacío | personalización | 1 juego |

Bomba principal | Laibao D60C | 1 unidad |

Medición de vacío | Ying Fukang PSG500 | 2 piezas |

Fuga estándar | Yingfukang TL4-6 (ajustable de -5 Pam/s a -7 Pam/s) | 1 pieza |

Estante y valla | Armtech | 1 juego |

Parte de control eléctrico | Controlador programable PL C | OMRON/SCHNEIDER | 1 juego |

panel táctil | WEINVIEW/OMRON/SCHNEIDER | 1 juego |

Componentes eléctricos | SCHNEIDER, OMRON, etc | 1 juego |

Armario de control eléctrico | Armtech | 1 juego |

7、Lista de repuestos (la bomba de vacío adopta una bomba seca)

No | Nombre | Cantidad | Anotado |

1 | Aceite para bomba de vacío | 5 litros | |

2 | Anillo de sellado de caja | 2 piezas | |

3 | Sello de conexión de tubería | 1 juego | |

8、 Descripción del protocolo de comunicación MES

1. Unificación de los métodos de comunicación de datos

Ethernet TCP/IP para transmisión de datos

(1) La computadora superior del dispositivo requiere la transmisión de datos a la computadora de control industrial (DCS, computadora superior) o al servidor MES a través de S7, MC y FINS.

(2) El programa informático superior del servidor y de la computadora de control industrial llama a la interfaz MES (Webservice, OPC), requiriendo que los datos a recopilar se transmitan a la base de datos MES a través de Ethernet.

2. Proporcionar servicios de desarrollo secundario

Todos los dispositivos deben contar con capacidades de desarrollo secundario. La segunda parte puede realizar el desarrollo secundario del PLC según las necesidades de la primera parte, y sus ingenieros de software e ingeniería eléctrica deben cooperar incondicionalmente con la primera parte en la implementación del MES durante el período de garantía y participar en la implementación del MES in situ.

La segunda parte deberá proporcionar a la primera parte el "Documento de desarrollo" de forma gratuita: programa de capa de aplicación de PLC y anotaciones; el código fuente de la capa de aplicación del software de computadora superior, las clases encapsuladas y los métodos deben proporcionar un código previamente empaquetado.

3. Cada PLC deberá reservar al menos una interfaz Ethernet de 100 Gigabits para el sistema MES, la cual se transmitirá al sistema MES mediante los requisitos TCP/IP y admitirá la adición de módulos de comunicación. La interfaz Ethernet no se puede convertir mediante datos RS232/RS485/USB; debe ser una interfaz Ethernet integrada del PLC.

IPv6 network supported

IPv6 network supported