Máquina recubridora automatizada de doble cara tipo B para la producción de baterías de litio

Funciones básicas del dispositivo

Este equipo se utiliza para desenrollar y transportar el sustrato hasta el mecanismo de recubrimiento a través de

El mecanismo de desenrollado. La suspensión se transporta suavemente a la matriz de extrusión de recubrimiento debajo

una cierta presión a través del sistema de alimentación. La suspensión se pulveriza sobre un solo lado del

sustrato (lámina de cobre o aluminio) a través del labio de molienda de extrusión. El sustrato recubierto y

El mecanismo de accionamiento del dispositivo arrastra la pulpa hacia la caja de secado para su secado. El material seco...

Luego se acciona y se retrae. Máquina de recubrimiento de una sola cara y de recubrimiento de doble cara en tándem.

Características del equipo

1. Tensión digital: La tensión de desenrollado, tracción trasera y rebobinado se puede ajustar digitalmente en la pantalla táctil, y los resultados de los tres segmentos de tensión se pueden visualizar simultáneamente en la pantalla táctil. El ajuste de la tensión es muy práctico y la fluidez del funcionamiento de la banda base se puede apreciar claramente en la pantalla táctil.

2. Servo con freno: Se agrega al freno el servomotor con control de distancia entre el cabezal del molde y la rueda base, lo que puede eliminar los cambios en la distancia del tiempo de apagado, reduciendo así el tiempo de ajuste.

3. Control de interrupciones: Todos los lugares que requieren velocidad de forma oportuna adoptan el control de interrupciones. Esto reduce los errores en la longitud y la alineación del recubrimiento.

4. Recubrimiento de tiras: Se utiliza un cabezal de molde personalizado en lugar de uno estándar para reducir la pérdida de lodo causada por el biselado de las juntas, lo que facilita su operación. Para el recubrimiento de tiras, el espesor del borde se puede ajustar según las necesidades del usuario.

5. Sistema de filtración dinámica: Con una estructura de filtro especial, filtra eficazmente diversas impurezas y es adecuado para líquidos de diversas viscosidades. El equipo ofrece alta fiabilidad, ciclos de mantenimiento prolongados y bajos costos de mantenimiento. Estructura compacta y tamaño compacto. Gran capacidad de filtración por unidad de área, alta capacidad de procesamiento y capacidad de filtración a múltiples niveles.

Descripción del hardware y funcionalidad del dispositivo

1. Sistema de alimentación: Tanque mezclador de pulpa de baja velocidad + servobomba Bing Shen japonesa + servomotor + tubería de acero inoxidable. La función principal es almacenar dinámicamente y transportar fluidamente la pulpa al sistema de filtración, garantizando que se mantenga a una temperatura constante.

2. Sistema de filtrado: La tecnología principal del filtro rascador continuo serie I (tipo rascador externo) reside en su malla filtrante y conjunto rascador. Cada sección transversal de alambre de esta malla filtrante en forma de cuña es triangular, y su pared exterior es lisa, lo que facilita la eliminación de impurezas por el rascador. El exterior de la malla filtrante tiene una abertura triangular, lo que evita que residuos con una precisión de filtrado inferior o igual a la requerida se atasquen, garantizando así un buen funcionamiento del filtro. Al raspar la superficie exterior de la malla filtrante, el rascador elimina suavemente las obstrucciones, garantizando así su correcto funcionamiento. Las partículas grandes que el rascador intercepta en la superficie de la malla filtrante entran en la cámara de residuos y se descargan regularmente.

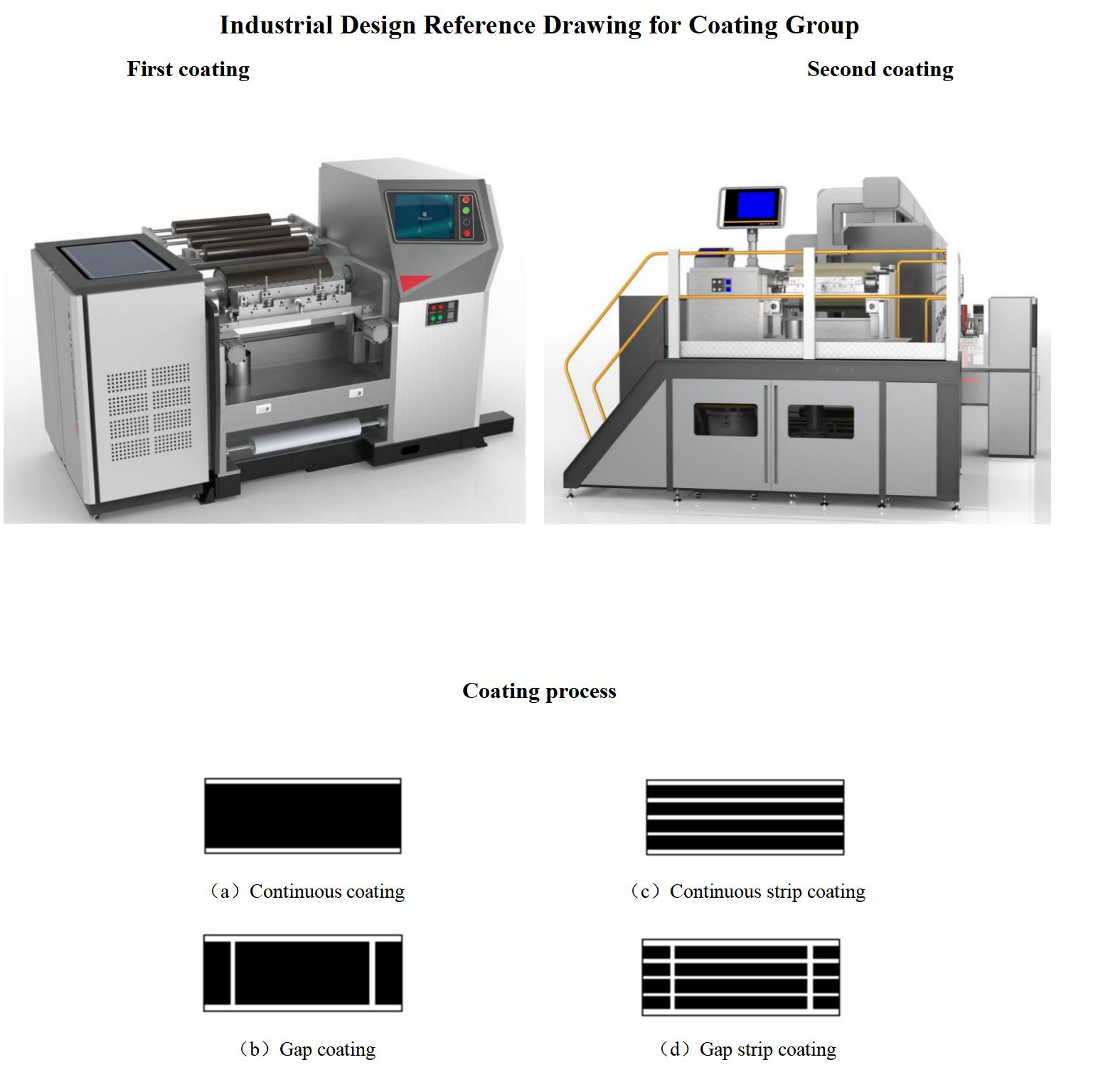

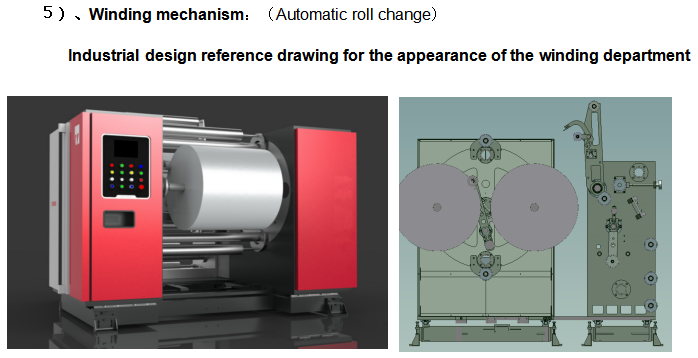

3. Máquina de recubrimiento: mecanismo de desenrollado + mecanismo de recubrimiento + secado + mecanismo de recubrimiento secundario + mecanismo de accionamiento trasero + mecanismo de bobinado automático. Su función principal es recubrir uniformemente la lechada sobre el sustrato (lámina de cobre y aluminio), secarla y finalmente enrollarla.

Descripción del software y funciones

1. Tanto el convertidor de frecuencia como el controlador de temperatura adoptan el modo de control de comunicación, y toda la regulación de la frecuencia del ventilador y el ajuste de la temperatura se pueden completar de forma centralizada en la pantalla táctil, sin necesidad de abrir el gabinete de control para realizar el ajuste.

2. La función de recubrimiento se muestra y se ajusta en la pantalla táctil.

3. El mecanismo de detección y recubrimiento de densidad de superficie forma un control de circuito cerrado, y el almacenamiento y procesamiento de datos se detallan en la descripción del equipo de detección de densidad de superficie.

4. El usuario proporciona una red en el sitio y nuestra empresa puede lograr la función de depuración remota.

5. La interfaz del sistema MES se reservará para el equipo a fin de facilitar la recopilación y gestión de datos de calidad de producción.

6. Si el equipo individual del vendedor implica conexiones de proceso aguas arriba y aguas abajo, el usuario debe adaptarse a dichos equipos.

Especificaciones técnicas

I. Componentes principales de la máquina de recubrimiento :

1. Mecanismo de desenrollado: 1 juego

2. Mecanismo de recubrimiento: 2 juegos

3. Mecanismo de secado (doble capa) : 10 juegos

4. Mecanismo de accionamiento trasero: 1 juego

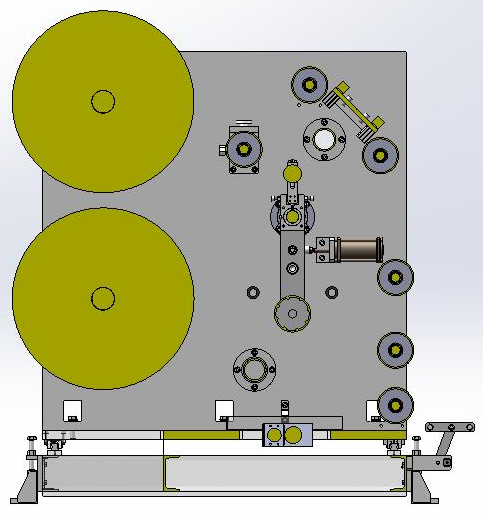

5. Mecanismo de bobinado (cambio automático de rollo) : 1 juego

6. Sistema de control eléctrico: 1 juego

7. Medidor de espesor (espesor en seco) : 1 juego

II. Configuración de los componentes clave del equipo :

No. | Nombre | Marca | Lugar de origen |

1. | Componentes mecánicos del cabezal de recubrimiento |

2. | Cabezal de matriz de recubrimiento | Ningde Zhongneng | Personalizado según los requisitos del cliente. |

3. | Rodillo de recubrimiento | 40Cr+cromo duro galvanizado | Equipado con rodamientos japoneses NSK |

4. | Rodillo de accionamiento delantero | 40Cr+cromo duro galvanizado | Equipado con rodamientos japoneses NSK |

5. | Rodillo guía | Personalización de Shenyanda (Anodizado de superficies de aleación de aluminio) | doméstico |

6. | Riel guía del mecanismo de recubrimiento | PMI/TBI | Taiwán |

7. | Mecanismo de recubrimiento de tornillo de bola | PMI/TBI | Taiwán |

8. | Rodillo de recubrimiento y cojinete del rodillo de accionamiento delantero | NSK/NTN | Japón |

9. | Sensor de desplazamiento | Panasonic/Delta | Japón |

10. | Componentes neumáticos |

11. | Cilindro de propulsión del cabezal de matriz | SMC | Japón/Taiwán |

12. | válvula proporcional eléctrica | SMC | Japón |

13. | Componentes neumáticos | AIRTAC | Taiwán |

14. | Motor y reductor |

15. | Servomotor del rodillo de recubrimiento y del rodillo de accionamiento delantero | yaskawa | Japón |

dieciséis. | Rodillo de recubrimiento, reductor de accionamiento delantero | Alfa/Newcastle/Xinbao | Alemania/Japón |

17. | Reductor de bobinado de carrete | Encalado | Taiwán |

18. | Motor del rodillo del horno | Encalado | Taiwán |

19. | Admirador | Acero inoxidable, multialas, bajo nivel de ruido. | Cantón |

20. | Sistema de corrección de desviación y tensión |

21. | Corrección de desviación totalmente automática (Bobinado y desbobinado y corrección de procesos) | Aibo/Yuze/Dongdeng | Shenzhen/Shanghái/Chongqing |

22. | Sensor de tensión (Bobinado y desenrollado, tensión del proceso) | Aibo/Yuzé | Shenzhen/Shanghái |

23. | Componentes eléctricos |

24. | SOCIEDAD ANÓNIMA | Panasonic/Huichuan | Japón/Nacional |

25. | Módulo digital/analógico PLC | Panasonic/Huichuan | Japón/Nacional |

26. | pantalla táctil | HEYTEK/VIRON | Taiwán |

27. | Controlador de temperatura | Omron | Japón |

28. | Sensor de código de color | ENFERMO | Alemania |

29. | inversor | Tai'an/Yaskawa | Taiwán/Japón |

30. | disyuntor miniatura | chint | Francia |

31. | contactor | chint | Francia |

32. | Relevo intermedio | chint | Francia |

33. | Medidor de espesor (espesor en seco) | Doble/RUIQI | doméstico |

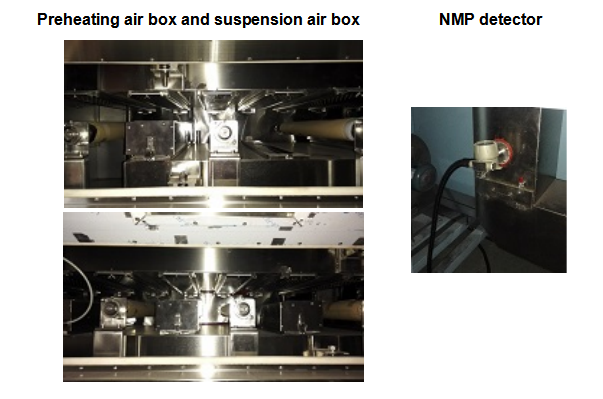

34. | Alarma de concentración de NMP | Gastrón | Corea |

Si existen circunstancias especiales, utilice el mismo nivel de marcas mencionadas anteriormente. |

III. Condiciones de uso, funciones básicas e indicadores técnicos :

No. | Proyecto | Parámetros técnicos | Notas |

1. | Sistema de purines y sustrato |

2. | Adecuado para sistemas de lodos. | 1. Polo positivo: fosfato de hierro y litio, cobalato de litio, manganato de litio, ternarios y otros sistemas a base de aceite o agua. 2. Electrodo negativo: sistemas aceitosos o a base de agua como el grafito; supercondensadores y sistemas de lodos relacionados. | |

3. | Adecuado para viscosidad de lodos. | Disolvente aceitoso 2000-8000 Cps | Recubrimiento intermitente |

| | Disolvente acuoso 2000-6000 Cps | |

| | 1000~10000 cps | Recubrimiento continuo |

| Adecuado para contenido sólido de purines. | Lodo de electrodo positivo | 35%~75% | Sistema PVDF |

| | Lodo de electrodo negativo | Sc3 0%~65% | Sistema PVDF |

| | | sc 3 0%~65% | Sistema SBR |

4. | Características del disolvente | Disolvente aceitoso NMP (sg=1,033, pb=204 ℃) Disolvente acuoso H2O/NMP (gravedad específica = 1,000, punto de ebullición = 100 °C) | Sólo para referencia |

5. | Espesor de sustrato adecuado | Lámina de Al ( Al ): 8 ~ 30 um Lámina de Cu (Cu) : 4,5 ~ 30 um | |

6. | Adecuado para el ancho del sustrato | 350 ~ 67 0 mm | |

7. | Indicadores de características mecánicas |

8. | Ancho de diseño de la superficie del rodillo | 750 milímetros | |

9. | Rodillo guía fuera del canal de secado | Rodillo guía de aluminio de aproximadamente 120 mm con oxidación dura en la superficie | acabado≤0.8 |

10. | Velocidad de funcionamiento mecánico del equipo | 1-60 m/ min | Infinitamente ajustable |

11. | Velocidad máxima de recubrimiento | 10-35 m/min , dependiendo del sistema de suspensión y las condiciones de secado | |

12. | Tensión de rango completo de toda la máquina | 3~25 kgf , fluctuación de tensión ±2 % | |

13. | Función básica |

14. | Método de recubrimiento por extrusión | Recubrimiento intermitente | Recubrimiento intermitente frontal de 3 secciones desigualmente espaciadas/seguimiento automático posterior Recubrimiento frontal de 3 secciones desigualmente espaciadas | |

| | Recubrimiento continuo (incluido el método de recubrimiento por tiras) | Recubrimiento de longitud infinita | |

15. | Modo de operación de banda base | Intermitente de un solo lado | Modo de funcionamiento durante el recubrimiento frontal intermitente | |

| | Intermitente de doble cara | Modo de funcionamiento durante el recubrimiento inverso intermitente | |

| | Recubrimiento continuo | Método de recubrimiento continuo e ininterrumpido | |

| | Usando correas | El método de desrevestimiento de la cinta vacía | |

| | Rebobinar | Modo de operación de rebobinado durante la primera inspección de la pieza de prueba | |

dieciséis. | Función de reducción de espesor | Durante el recubrimiento intermitente | Puede eliminar el espesor al principio y al final de la sección de recubrimiento. | |

17. | Función de alarma | Alarma de sonido, luz y texto | Cuando el dispositivo funciona mal, la pantalla táctil indica la ubicación de la falla y hay una alarma sonora y visual. | |

18. | Indicadores técnicos de precisión del recubrimiento |

19. | Error de longitud de la sección de recubrimiento | ± 0,5 mm | |

20. | Error de ancho | ± 0,5 mm | |

21. | Error de alineación positiva y negativa | ± 0,5 mm | |

22. | Longitud mínima intermitente | 6 mm | |

23. | Longitud mínima de recubrimiento para múltiples segmentos | 50 mm | |

24. | Rango de espesor en seco de recubrimiento de una sola cara | 40-200 μm | Relacionado con el material D50 |

25. | Error de densidad de la superficie del recubrimiento | ± 1,3 % ( pieza única de una sola cara) ±1,2% (bilateral ) Eliminar la influencia del sustrato pobre; Pero el valor medido incluye el peso del sustrato; | Excluyendo áreas de impacto en los bordes Error de sustrato ≤ 1% (pieza única) |

26. | Precisión de corrección de desviación del bobinado y desenrollado | ± 0,5 mm | |

27. | Especificaciones eléctricas |

28. | Fuente | 3~380 V/50 Hz ( trifásico de cinco cables ) | |

29. | Potencia total instalada | 1200KW | |

30. | Consumo de energía del calentador del horno | 22 * 50 kW = 1100 kW Consumo de energía a temperatura constante: menos de 660 KW | Calefacción eléctrica externa |

31. | Aire comprimido | ≮0,6 MPa Aire comprimido limpio; Consumo de gas : 0,5 M3 /h | |

32. | Dimensiones y peso del equipo |

33. | Dimensiones externas | Largo (11 * 5M+12M+1=68M) * Ancho (3,5M) * Alto (4,5M) | |

34. | Peso total | Unas 65 toneladas |

|

IV. Introducción a la estructura de cada parte :

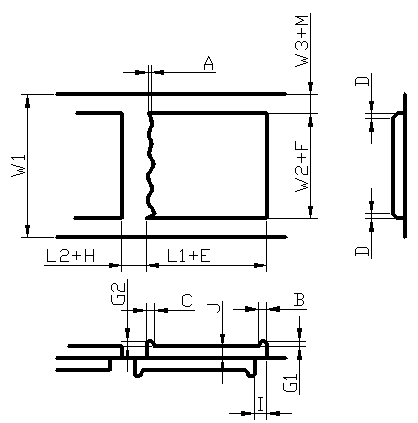

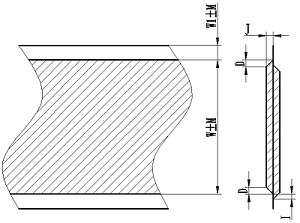

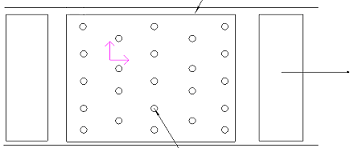

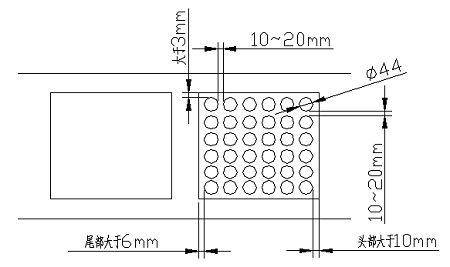

1 )、Mecanismo de desenrollado :

IPv6 network supported

IPv6 network supported