Artículo | Especificación |

Eje de desenrollado | Eje expansible de aire de 3 pulgadas |

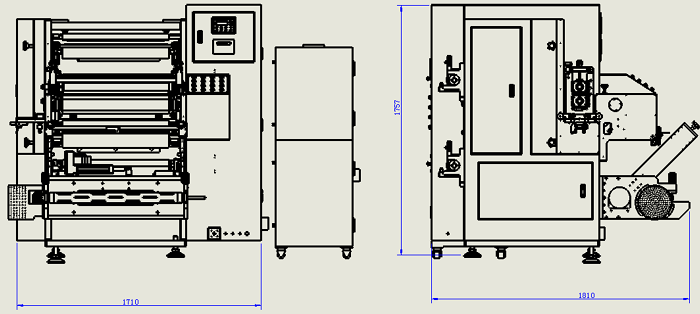

Diámetro máximo de desenrollado | Máximo φ450 mm |

Método de alimentación web | Enhebrado manual |

Control de tensión de desenrollado | Sistema automático de control de tensión de circuito cerrado |

Rango y precisión del control de tensión | 20–200 N, ±2 N |

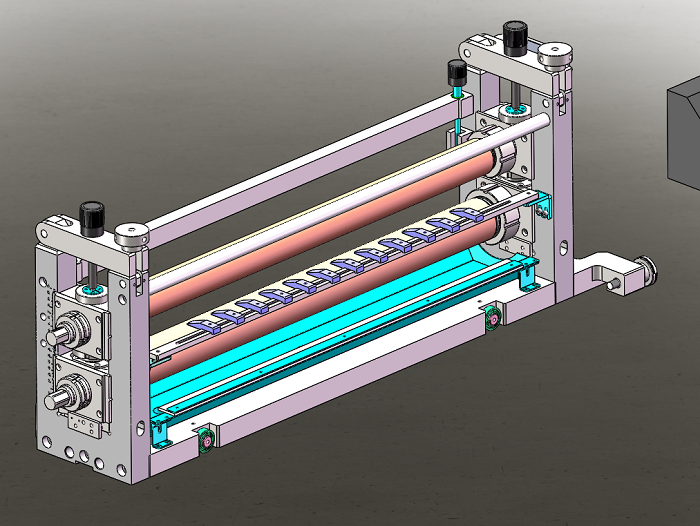

Método de corte longitudinal | Corte simultáneo de múltiples tiras con disco rotatorio |

Método de rebobinado | Unidades de rebobinado con eje deslizante superior e inferior dobles |

Eje deslizante | Eje deslizante de baja fricción (#14) |

Carrera y precisión del controlador EPC | ±50 mm, ±0,1 mm |

Velocidad mecánica | Máx. 50 m/min (ajustable continuamente) |

Velocidad de aceptación de corte | 10–18 mm: 20 m/min; Más de 18 mm: 30–50 m/min |

Ancho mínimo de corte | 10 mm |

Precisión del ancho de corte | ±0,05 mm (ancho de corte del borde ≥2 mm, totalmente recubierto) |

Configuración del portacuchillas | Dos portacuchillas combinados: uno con un juego completo de espaciadores para corte de 25 tiras (con portacuchillas y cuchillas) y el otro con solo 26 portacuchillas. (Nota: Los espaciadores universales del cliente de la misma especificación son compatibles con los espaciadores fijos de esta máquina). |

Carro de transferencia con portacuchillas | Se proporciona uno por máquina. |

Recolección de polvo | Recolección de polvo en la plataforma de recepción de material, el portacuchillas y ambos lados de los electrodos de ranura (requiere una estructura de rodillo con cepillo). Integrado en el sistema central de recolección de polvo del cliente. Interfaz reservada: φ90 mm. |

Configuración de desmagnetización | Equipado con cuatro imanes rectangulares (10.000 Gauss) después del corte. Espaciado ajustable entre 3 y 15 mm. |

Configuración del rodillo de presión | Estándar: 25 juegos/máquina. Modelo: L20×40 mm. Compatible con equipos de esta fábrica. |

Marca de cuchillos de corte | Hoja de aleación doméstica, hoja de disco de φ100 mm. Diámetro mínimo utilizable: φ96 mm. Espesores de calza de hoja suministrados: 9,8 mm / 9,55 mm / 9,3 mm / 9,05 mm / 8,8 mm / 8,55 mm / 8,3 mm. |

Rebabas de electrodos (incluidos revestimiento y lámina) | Rebabas longitudinales ≤5 μm (medidas verticalmente más allá del recubrimiento); rebabas laterales ≤7 μm (medidas horizontalmente más allá del recubrimiento). Los materiales entrantes deben estar libres de lodos removibles y dentados visibles. |

Desviación serpentina del electrodo (curvatura de la dirección de corte) | Método de prueba: Extienda la lámina plana. Fije ambos extremos alineados con una regla de 1 metro. Utilice una regla transparente para medir la distancia máxima entre la lámina y la regla: ≤±0,3 mm/1000 mm. Debe asegurarse una buena planitud después del calandrado, sin deformaciones, con un corte de bordes adecuado, sin pérdida de polvo, sin ondulaciones, sin estiramientos ni grietas. |

Ondulación del borde del electrodo | Método de prueba: Colocar en posición horizontal y medir con un instrumento óptico: ≤±0,5 mm. Debe cumplir con los mismos estándares de calidad indicados anteriormente. |

Funciones de conteo inteligente | Longitud total de corte, tensión de desenrollado/rebobinado, relación de velocidad de corte superior/inferior, coeficiente de fricción, vida útil de la cuchilla, velocidad de la máquina, metros totales de corte, tiempo de funcionamiento: todo ajustable a través de la pantalla táctil |

Requisitos eléctricos | Trifásico, 5 cables, 380 V/30 A/50 Hz |

Consumo de aire | 150 l/min |

Potencia total | Aprox. 8kW; presión de aire comprimido >5 kg/cm² |

Requisitos de calidad del aire | Aire limpio filtrado, sin agua ni aceite |

Entorno operativo | Temperatura: 20–40 °C; Humedad: 30–70 % |

Ancho de rebobinado | Mínimo 10 mm – Máximo 680 mm (utilizando eje deslizante n.° 14) |

Precisión de alineación de la cara final del rebobinado | ±0,5 mm |

Rango de control de tensión de rebobinado | Por eje: 5–50 N |

Manejo de recortes de bordes | Ancho de corte: 3–5 mm (debe ser un material completamente recubierto) |

Tasa de utilización de la máquina | ≥95% |

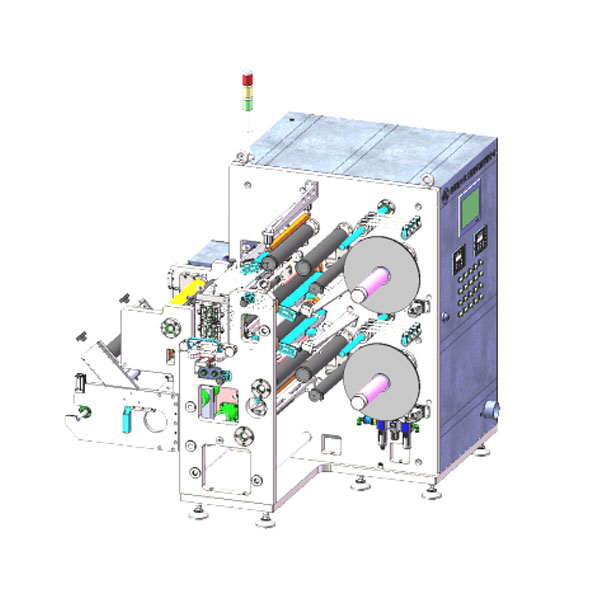

Peso de la máquina | Aprox. 3,5 T (capacidad de carga del suelo del cliente: 600 kg/m²) |

Color de la máquina | Marco y armario eléctrico en gris cálido; otras piezas cromadas (los colores personalizados requieren una muestra de color proporcionada por el cliente) |

Accesorios suministrados | Manual de usuario en chino, manual de mantenimiento y manuales de componentes adquiridos |

Nivel de ruido | ≤80 dB medidos a 1 m del área de bobinado (excluyendo ruidos relacionados con el material, como el desprendimiento de la cinta) |

Nota | El cliente debe proporcionar un rollo de lámina de electrodo (aproximadamente 500 m, según corresponda para positivo/negativo) para la prueba de la máquina. |

IPv6 network supported

IPv6 network supported