Máquina cortadora automática de rollo a rollo para láminas de cátodo y ánodo de baterías de litio

I. Descripción general del equipo

1.1 Descripción de funciones

La máquina cortadora se utiliza principalmente para cortar láminas de electrodos de baterías de iones de litio. Es un modelo robusto y estable, ampliamente utilizado por nuestra empresa. La máquina admite un ancho de corte de 15 a 380 mm , es fácil de usar y cumple con diversos requisitos de corte. Adopta una estructura de rebobinado de doble eje : la lámina de electrodo se monta en el eje de desenrollado, se desenrolla pasivamente mediante el rodillo impulsor y se guía automáticamente. Tras pasar por las cuchillas de corte y la unidad de eliminación de polvo de hierro, la lámina de electrodo se corta y rebobina según los requisitos del proceso. La máquina es fácil de operar, con una carga y enhebrado sencillos, un rendimiento estable y excelentes resultados de corte.

1.2 Parámetros técnicos clave

· Capacidad de producción : La velocidad mecánica máxima es de 80 m/min ; la velocidad de producción típica es de 0,5 a 50 m/min con ajuste continuo.

· Precisión de alineación de rebobinado : ≤ ±0,5 mm (suponiendo una buena calidad del material entrante).

· Tasa de aprobación : ≥ 99% (excluyendo factores como material entrante de mala calidad).

· Tasa de utilización : ≥ 95% (excluyendo reemplazo de material y problemas de calidad entrantes).

Tabla 1.1 Lista de componentes principales

No. | Nombre del componente | Descripción | Cantidad (juegos) |

1 | Conjunto del bastidor principal | Armario eléctrico, placas laterales, paneles de montaje | 1 |

2 | Unidad de desenrollado | Eje de expansión de aire, rodillo tensor, cilindro de bloqueo, unidad de guía de banda | 1 |

3 | Plataforma de empalme | Cilindro de presión, barra de presión, plataforma de empalme | 1 |

4 | Unidad de tensión de desenrollado | Controlador de tensión, sensores, rodillos | 1 |

5 | Unidad de accionamiento | Motor, rodillo de accionamiento, rodillo de presión, sistema de ajuste de presión | 1 |

6 | Unidad de rodillo de ajuste | Rodillos de ajuste superiores e inferiores antes y después del corte | 3 |

7 | Conjunto de portacuchillas | Ejes de cuchillas superiores e inferiores, rodillos de ajuste, accionamiento, eliminación de polvo | 1 |

8 | Unidad de eliminación de polvo | Eliminación de polvo de cuchillas y cepillado de polvo de electrodos con 8 cajas de cepillos | 2 |

9 | Unidad de eliminación de hierro | Barras y soportes magnéticos, fuerza magnética 6000 Gauss | 4 |

10 | Unidad de banda de prensado | Estructuras de correa de prensado superior e inferior | 1 |

11 | Unidad de tensión de rebobinado | Sistemas y sensores de tensión superior/inferior | 1 |

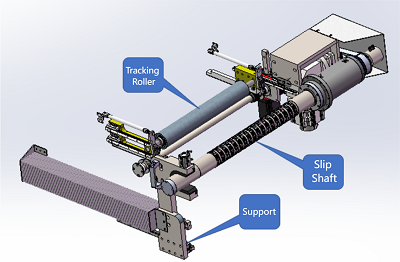

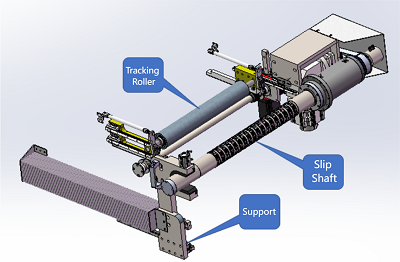

12 | Unidad de rodillos de seguimiento | Rodillos de seguimiento superiores e inferiores | 1 |

13 | Unidad de rebobinado | Ejes deslizantes, rodillos de presión, motores | 2 |

14 | Unidad de recorte de bordes | Rodillos guía, rodillos de presión, contenedores de residuos | 1 |

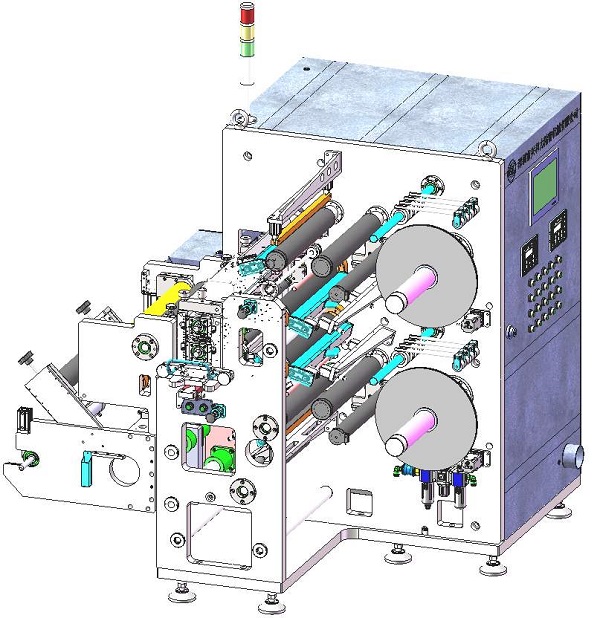

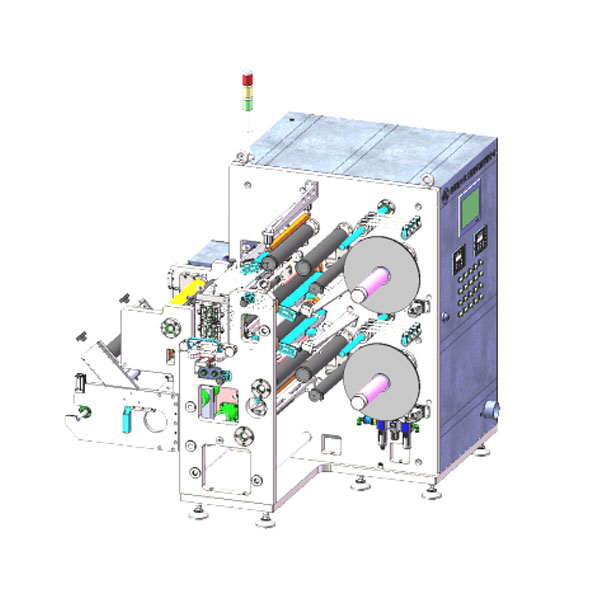

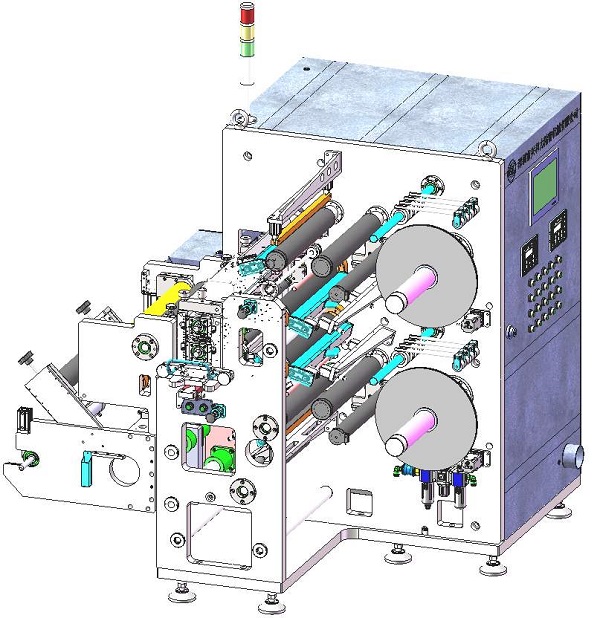

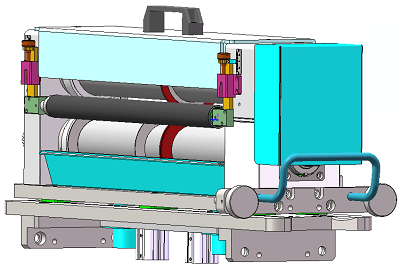

1.3 Diagrama del equipo

Figura 1.1 Diagrama del equipo de la máquina cortadora (solo como referencia)

1.4 Flujo de trabajo del equipo

El flujo de trabajo del equipo se describe a continuación:

Procedimiento de enhebrado web:

1. Utilice un carro de transferencia para cargar material en el eje de desenrollado.

2. Pase manualmente la lámina del electrodo a través de la unidad de empalme.

3. Guíalo a través del sistema de tensión.

4. Alimente manualmente la hoja hacia las cuchillas de corte para realizar el corte previo.

5. Pase la hoja precortada a través del sistema de eliminación de polvo y hierro.

6. Coloque el manguito del núcleo sobre el eje deslizante.

7. Fije con cinta adhesiva la lámina del electrodo al manguito central del eje deslizante.

8. Ajuste la tensión de la hoja requerida.

9. Cambie el sistema de guía web al modo automático.

10. Presione el botón de inicio del sistema.

11. El equipo corta y rebobina automáticamente el material en rollos.

1.5 Componentes principales

1.5 Estructura del componente principal

1.5.1 Mecanismo de desenrollado

a) El mecanismo de desenrollado está integrado, diseñado y ensamblado al unísono con toda la máquina para garantizar la precisión en la alimentación y corte de los electrodos.

b) Equipado con un sistema de guía y tensión de banda independiente para un rendimiento más estable del control de tensión y electrodos.

c) Utiliza materiales de alta calidad y un diseño estructural optimizado para garantizar que se cumplan los requisitos de rendimiento mecánico y de materiales.

Parte de desenrollado | Desenrollado del eje de aire de 3 pulgadas |

Diámetro de desenrollado | Máx. Φ450 |

Modo de control de guía web | Interruptor manual/automático |

Sistema de guía web | Sistema de guiado de banda fotoeléctrico; recorrido total de guiado 0–80 mm |

Sistema de tensión | Rango de tensión: 50–100 N |

Precisión del control de tensión: ≤ ±1,5 N |

Modo de control de tensión: control de bucle cerrado |

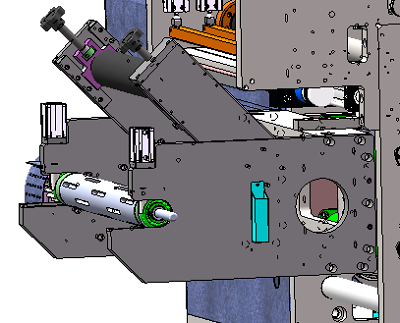

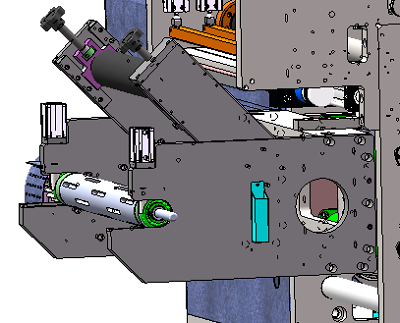

1.5.2 Mecanismo del Portacuchillas

a) La precisión micrométrica del mecanizado garantiza una mayor precisión de concentricidad de la cuchilla.

b) Los asientos de cojinetes extraíbles mejoran significativamente la velocidad de reemplazo de la cuchilla.

c) El portacuchillas microajustable permite un ajuste preciso del enganche de la cuchilla, controlando eficazmente las rebabas y prolongando su vida útil.

d) Los rodillos de ajuste a ambos lados del portacuchillas facilitan el ajuste de los ángulos de entrada y salida del electrodo; junto con el enganche de la cuchilla, solucionan eficazmente el problema de los bordes ondulados. e) La relación de velocidad de línea entre las cuchillas superior e inferior es ajustable. Ambas son accionadas por servomotores independientes y se pueden ajustar mediante pantalla táctil.

Portacuchillas de corte | Portacuchillas fijo de un solo lado; espacio entre cuchillas superior e inferior ajustado mediante espaciadores; profundidad de enganche ajustada mediante dial roscado |

| Relación de velocidad de línea ajustable según las necesidades de corte. |

| Ancho de corte fijado mediante espaciadores de precisión (tolerancia ±0,002 mm) |

| Rodillos de entrada/salida instalados; cuchillas superiores e inferiores accionadas por servomotores independientes |

Cantidad de portacuchillos | Uno en uso, uno de repuesto; un estante completamente cargado con cuchillas de corte y espaciadores, un estante vacío |

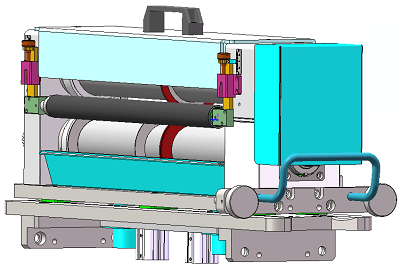

1.5.3 Mecanismo de rebobinado

Mecanismo de electrodos | Dos juegos de ejes diferenciales de 3 pulgadas |

Diámetro de rebobinado | Máx. Φ350 mm |

Dispositivo de recolección de residuos Edge | Dos sistemas de rodillos de presión independientes; recolección de velocidad de línea proporcional para evitar el bloqueo del material |

Rodillos de seguimiento | Ejes de rebobinado superior/inferior con rodillos de seguimiento; el seguimiento continuo garantiza la calidad del bobinado |

Rodillos de prensa de rebobinado | Un juego para cada eje superior/inferior; mejora la estabilidad del rebobinado y evita defectos telescópicos |

Sistema de tensión de rebobinado | Rango de tensión: 50–100 N |

Precisión del control de tensión: ±1,5 N |

Modo de control de tensión: circuito cerrado |

Estructura: Rodillos de seguimiento + ejes diferenciales, presión de aire controlada por válvula proporcional |

1.5.4 Sistema de Eliminación de Polvo y Hierro. El sistema de recolección de polvo adopta una configuración de varias etapas: aspiración del área de las cuchillas y cepillado de electrodos de doble cara después del corte. La unidad de cepillado utiliza cepillos de rodillo y colectores de polvo para reducir la vibración del electrodo y eliminar el polvo eficazmente. El sistema de desferrizado utiliza separación magnética de doble cara después del corte. Con una fuerza magnética de 6000 Gauss, elimina eficazmente el polvo de hierro de ambos lados del electrodo.

1.5.5 Componentes eléctricos clave

Nombre | Marca | Origen |

SOCIEDAD ANÓNIMA | Panasonic | Japón |

Pantalla táctil | WEINVIEW | Taiwán, China |

Sistema de control de tensión | AIBO | Shenzhen, China |

Freno de polvo magnético | KEJÍA | Shenzhen, China |

Sensor de tensión | AIBO | Shenzhen, China |

Inversor | Mitsubishi | Japón |

Servomotor | Panasonic | Japón |

Válvula solenoide neumática | AIRTAC | Taiwán, China |

Cilindro | AIRTAC | Taiwán, China |

Codificador rotatorio | OMRON | Japón |

Cortacircuitos | CHINT/NXB-63 3P | Importado |

Guía lineal | HIWIN | Taiwán, China |

Cojinete | NSK/Importado | Japón |

Eje diferencial | | TMAX personalizado |

Sistema de extracción de polvo | | TMAX personalizado |

Carrito porta cuchillos | XHL-1000 | TMAX personalizado |

Porta cuchillos | | TMAX personalizado |

2. Especificaciones del material entrante y del producto

2.1 Grosor de la lámina de cobre base: 6–20 μm; grosor del electrodo: 50–300 μm

2.2 Grosor de la lámina de aluminio base: 10–25 μm; grosor del electrodo: 50–300 μm

2.3 Ancho de banda: 50–400 mm (ancho de recubrimiento: máx. 380 mm); diámetro máx. de desenrollado: φ450 mm

2.4 Ancho de corte: ≥ 15 mm; diámetro de rebobinado: máx. φ350 mm

2.5 Diámetro del núcleo de desenrollado: 3 pulgadas; diámetro del núcleo de rebobinado: 3 pulgadas

2.6 Conjunto de cortadora: 14 carriles; ancho posterior al corte 58 mm o 59 mm (elija uno)

2.7 Carga máx. de desenrollado: 500 kg; carga máx. de rebobinado: 200 kg

2.8 Ancho de corte mín. ≥ 15 mm; Ancho mínimo del borde recortado (área recubierta): ≤ 3–5 mm

3. Parámetros técnicos

3.1 Todas las cuchillas de corte de diámetro φ100, carburo de tungsteno:

· Vida útil de la cuchilla superior del electrodo negativo ≥ 500.000 m, reafilable ≥ 10 veces

· Vida útil de la cuchilla superior del electrodo positivo ≥ 300.000 m, reafilable ≥ 10 veces; cada reafilado produce ≥ 200.000 m

· Vida útil de un solo lado de la cuchilla inferior ≥ 500 000 m; reversible; opción de espaciador combinado disponible por cliente

3.2 Capacidad/velocidad: velocidad mecánica máxima 80 m/min; producción típica 0,5–50 m/min, continua

3.3 Tasa de fallos del equipo (causados por la máquina) ≤ 1%

3.4 Precisión de corte: tolerancia de ancho ± 0,05 mm

3.5 Tasa de rendimiento ≥ 99%

3.6 Rebaba del borde posterior al corte: longitudinal ≤ 5 μm; transversal ≤ 7 μm

3.7 Ondulación del borde posterior al corte ≤ ± 0,2 mm/m; sin ondulación de dientes de sierra; bordes lisos y planos

3.8 Altura de ondulación del borde del corte ≤ 0,3 mm/m

3.9 Recorrido de la guía de banda: ± 50 mm; manual/automático; Español: precisión ± 0,1 mm

3.10 Regularidad de rebobinado ≤ ± 0,5 mm

3.11 Control de bucle de tensión de electrodo 5–10 kgf; precisión ± 1,5 N

3.12 Repetibilidad/reproducibilidad: 20+ horas/día con mantenimiento de rutina

3.13 Alimentación: CA 380 V, 50 Hz, ~8 kW, trifásica con conexión a tierra

3.14 Aire comprimido: 0,6 MPa, 5–8 m³/min; tubo de interfaz de 10 mm de diámetro exterior

3.15 Peso (aprox.): 2500 kg (se prefiere la medida real)

3.16 Dimensiones de la máquina (L×An×Al): aprox. 1710×1600×1700 mm (prevalece el diseño final)

Dimensiones del colector de polvo (L×An×Al): aprox. 670×700×1.300 mm (unidad industrial independiente)

4. Ventajas principales

1.

La litera S ofrece una alta precisión en el mecanizado de ejes: a. Tolerancia de diámetro exterior de los rodillos y ejes de transmisión ≤ ± 0,02 mm, cilindricidad ≤ ± 0,02 mm. b. Equilibrado dinámico y estático con inspección bidireccional.

2. Velocidad máxima 80 m/min; producción típica 0–50 m/min continua

3. El peso del equipo ≥ 2,5 t garantiza la estabilidad durante el funcionamiento a alta velocidad.

4. Portacuchillas con espaciador fijo: paralelismo de la cara del espaciador ≤ 0,005 mm; estructura simple; fácil de usar para operadores principiantes o experimentados.

5. El cortador y rebobinador accionados por servomotor garantizan un rendimiento estable y confiable.

6. El rebobinado del eje diferencial servoaccionado simplifica la descarga; operación estable y fácil.

7. Relaciones de velocidad de la cuchilla superior/inferior ajustables mediante pantalla táctil para un corte óptimo

8. Alta precisión de corte: rebaba ≤ 5 μm longitudinal, ≤ 7 μm transversal (los materiales deben cumplir las especificaciones)

5. Configuración y cumplimiento de estándares

1. Aspecto: gabinete de control estándar; color del marco principal “Computer White CH131”; otras piezas cromadas (proporcione una muestra de color si es necesario)

2. Cumple con las normas de seguridad nacionales y los códigos de seguridad del cliente.

3. Incluye manual de operación y mantenimiento en chino.

4. Viene con kit de herramientas (llaves hexagonales, destornilladores, etc.)

5. Especificaciones de la ranura de aceptación: 7 carriles × 58 mm o 59 mm (celda 18650); máquina equipada solo para una especificación para prueba de aceptación

6. Lista de piezas de desgaste:

Tipo de pieza | Nombre de la pieza | Modelo |

Pieza de desgaste | Hoja superior | Φ130×90×1×26° |

| Cuchilla inferior | Φ130×75×3×90° |

7. Kit de entrega para una máquina (los artículos adicionales se deben comprar por separado):

# | Artículo | Modelo/especificación | Unidad | Cantidad estándar | Cantidad del pedido |

1 | Hoja superior | 130×88×1×26° | piezas | | |

2 | Cuchilla inferior | 130×70×3×90° | piezas | | |

3 | Resorte de tensión | Alto 2,5 mm | piezas | | |

4 | Espaciador (superior) | Alto 9 mm | piezas | | |

5 | Espaciador (superior) | Alto 10 mm | piezas | | |

6 | Espaciador (superior) | Alto 56 mm | piezas | | |

7 | Espaciador (superior) | Alto 64,5 mm | piezas | | |

8 | Espaciador (inferior) | Alto 18 mm | piezas | | |

9 | Espaciador (inferior) | Alto 12,5 mm | piezas | | |

10 | Espaciador (inferior) | Alto 19 mm | piezas | | |

11 | Espaciador (inferior) | Alto 56,5 mm | piezas | | |

12 | Espaciador (inferior) | Alto 48 mm | piezas | | |

13 | Espaciador de doble paso | Alto 25 mm | piezas | | |

14 | Espaciador de doble paso | Alto 24 mm | piezas | | |

15 | Asiento del porta cuchillas | Alto 15 mm | piezas | | |

16 | Porta cuchillos | por diseño | colocar | | |

17 | Carro portacuchillos | tamaño estándar | unidad | | |

Nota: Cada máquina se entrega con una rueda de escoria por especificación de ranura y un portacuchillas cargado con esa especificación; las especificaciones adicionales requieren una compra por separado.

IPv6 network supported

IPv6 network supported