Línea de ensamblaje semiautomática de baterías prismáticas para aplicaciones de almacenamiento de energía industrial y comercial

Introducción del producto

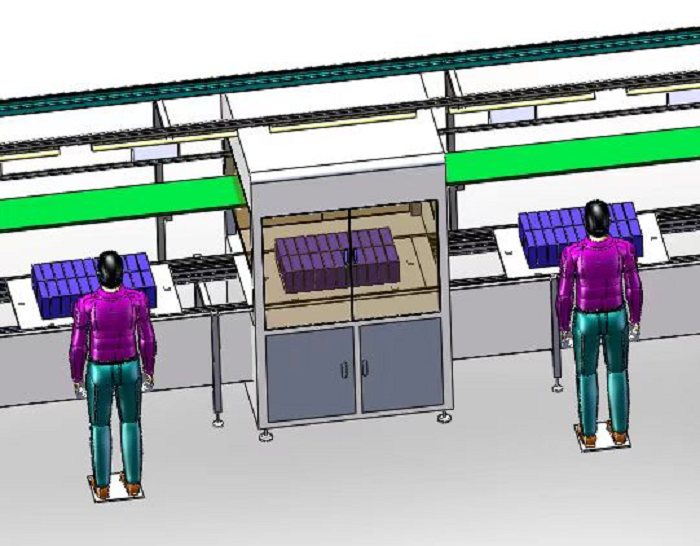

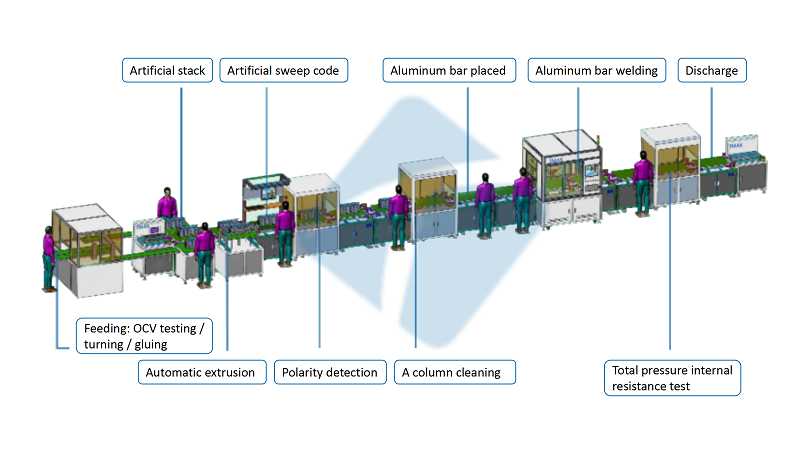

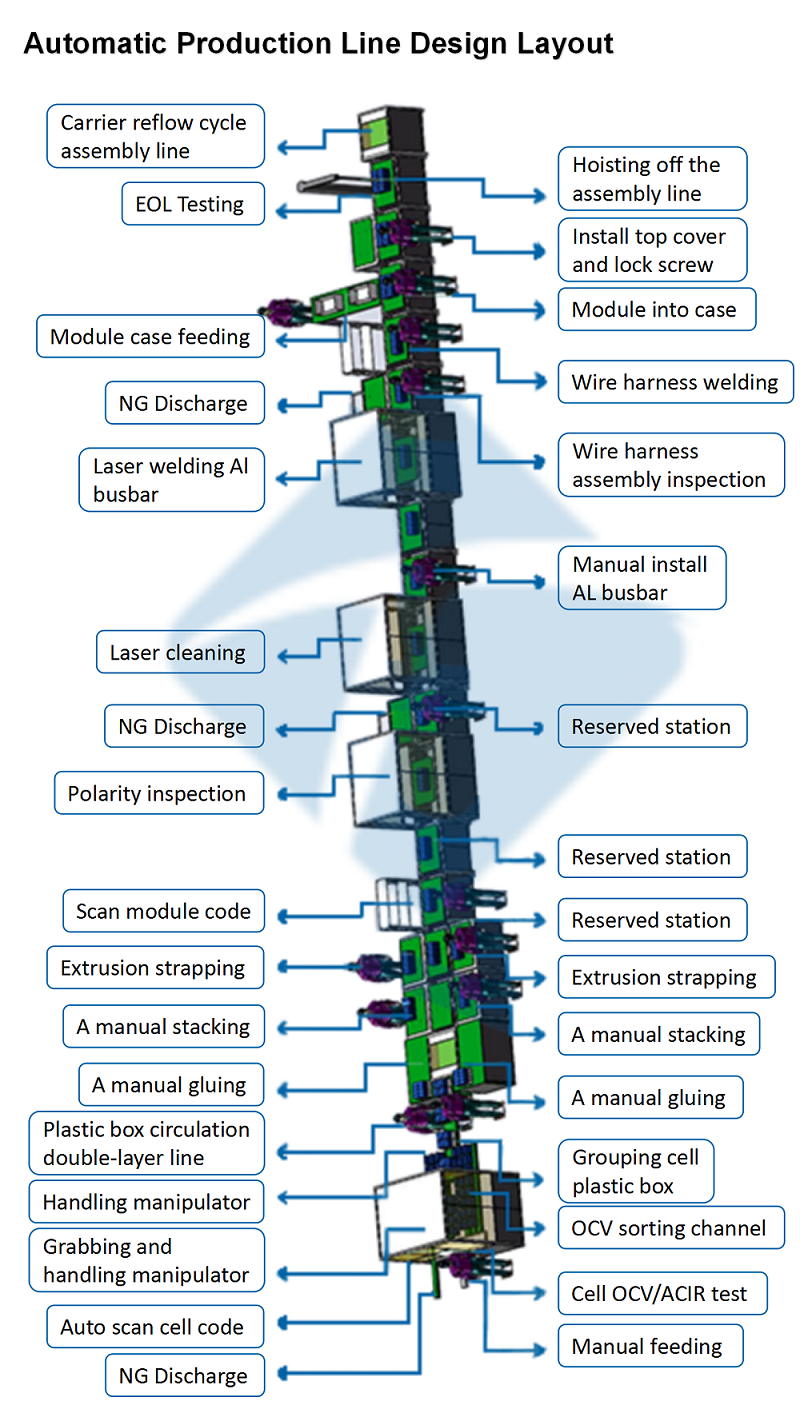

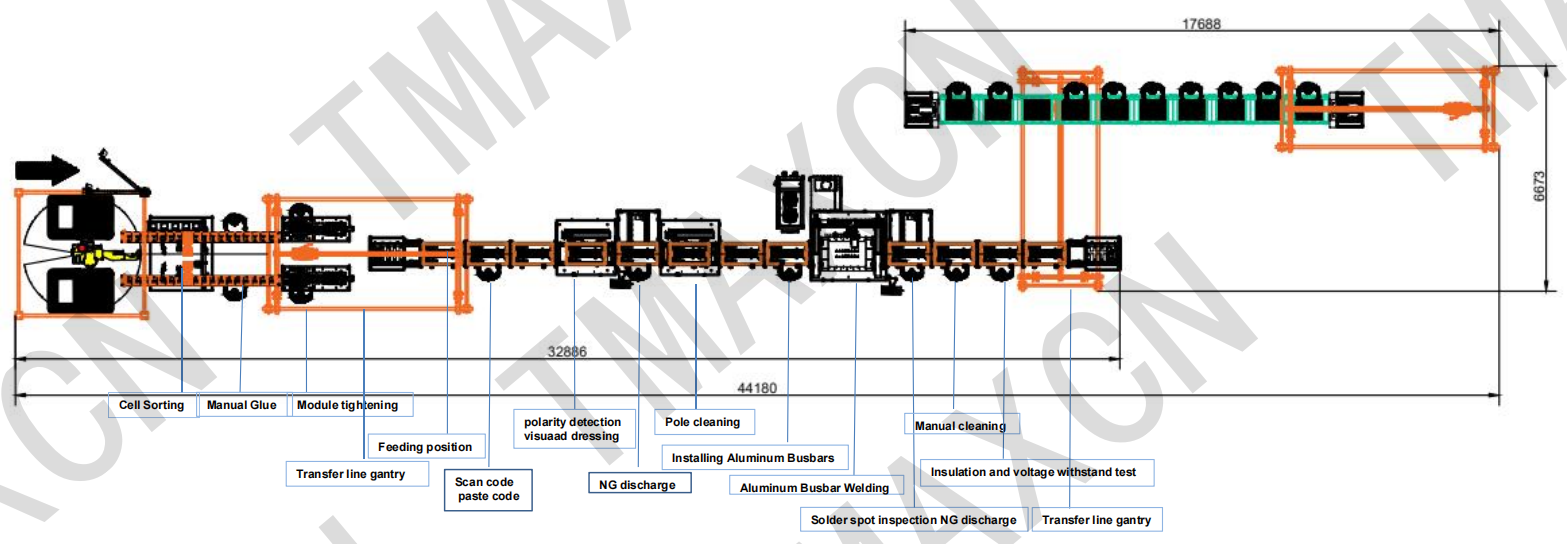

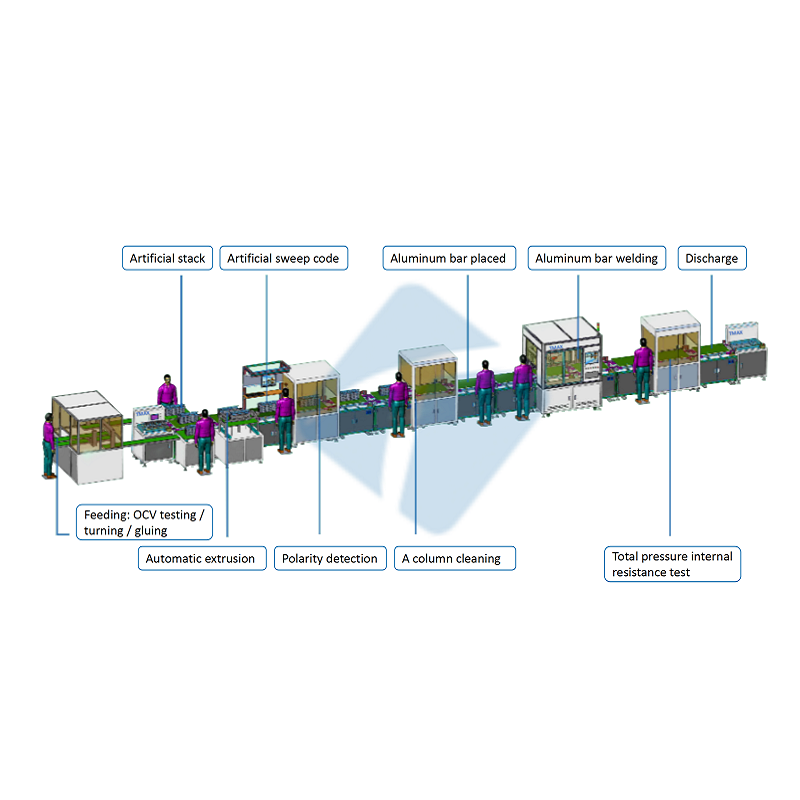

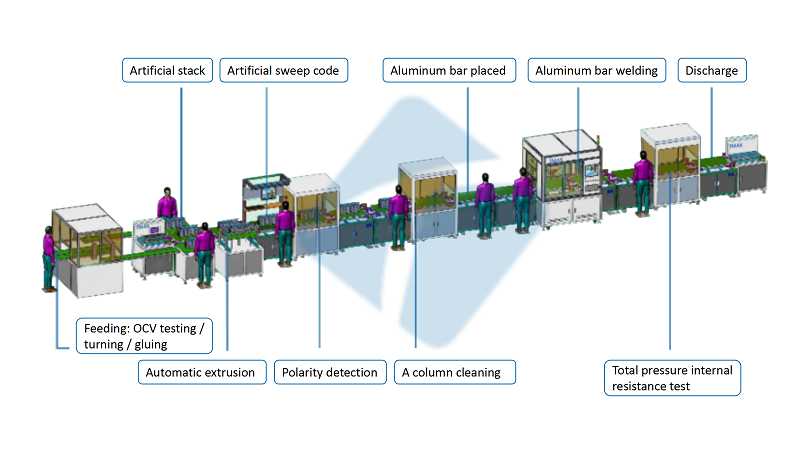

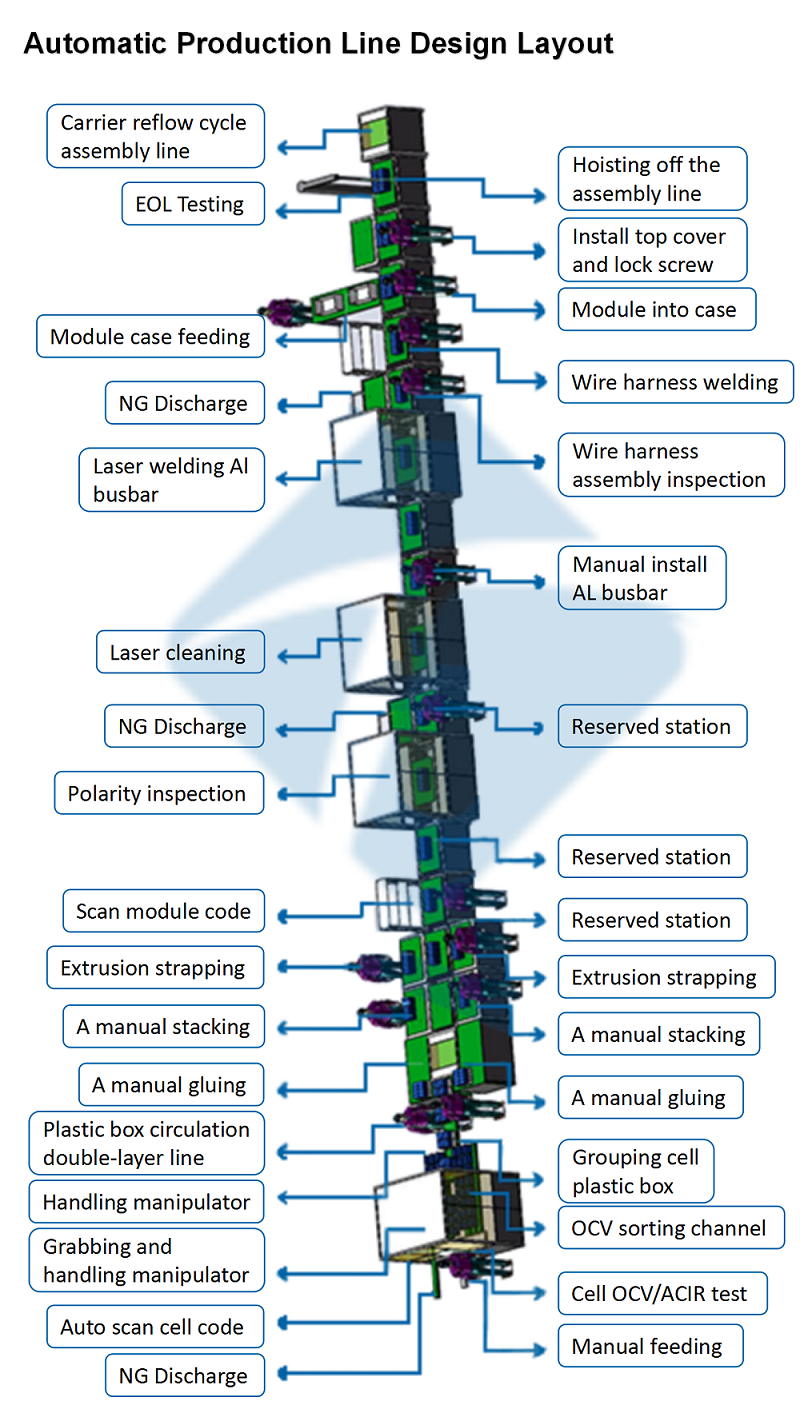

Esta línea de producción personalizada se utiliza principalmente para completar las funciones de ensamblaje, inspección, montaje y soldadura del módulo de batería de almacenamiento de energía de celdas prismáticas. Esta línea semiautomática incluye reflujo automático de bandejas vacías y alimentación manual, escaneo y clasificación automática de celdas, apilado manual, prensado y agrupado automáticos , escaneo y agrupamiento manual, detección automática de polaridad , limpieza automática de polos , colocación manual de barras colectoras, soldadura automática de barras colectoras , inspección visual manual del efecto de la soldadora, prueba de resistencia interna a presión total, elevación y montaje fuera de línea, soldadura automática de arneses de cables , escaneo y unión BMS, pruebas exhaustivas, elevación y montaje fuera de línea.

El producto se recoge manualmente y se coloca en la posición de carga, se transporta mediante la cinta transportadora a una posición fija, se escanea primero y luego se prueba. Una vez finalizada la prueba, se distinguen los productos de celda OK y NG según los resultados de la prueba. Los productos OK se mueven automáticamente al canal correspondiente y los NG fluyen de vuelta a la estación de carga. Una vez completado, se transportan a la posición de apilado manual, donde el módulo PACK se ensambla y apila manualmente; luego se transfiere a la estación de extrusión a través de la cadena automática de doble velocidad, completando la extrusión automática y, al mismo tiempo, atando la tira de acero plástico en esa estación. La correa de cadena de doble velocidad se une manualmente a las celdas de la batería en la siguiente estación, generando módulos de batería y etiquetas; La siguiente estación realizará automáticamente una inspección visual CCD positiva y negativa, detectando automáticamente si hay un error en la disposición y agrupación. Si se detecta un error en la polaridad de la agrupación, la estación alarmará automáticamente y descartará cualquier vehículo defectuoso. El producto OK fluirá automáticamente a la siguiente estación, y los polos positivo y negativo del módulo Pack serán limpiados por una máquina de limpieza láser automática. Una vez completada la limpieza láser, fluirá a la siguiente estación; Coloque manualmente la barra colectora, siga el flujo de inicio a la siguiente estación y complete automáticamente la soldadura láser de la barra colectora; La siguiente estación probará automáticamente la presión interna total y la resistencia interna total. Cuando se produce NG, la máquina emitirá una alarma, la manejará manualmente, eliminará el NG y confirmará. El módulo Pack se elevará manualmente a la línea de ensamblaje PACK, y la bandeja vacía regresará automáticamente al punto de inicio; Coloque manualmente el arnés de cableado en la siguiente estación, siga el flujo de inicio a la siguiente estación y complete automáticamente la soldadura del arnés de cableado; El siguiente paso es organizar el arnés de cableado y la soldadura BMS, escanear el código y vincularlo al módulo, formar el código del producto e imprimirlo, y adjuntarlo manualmente; Presione el botón de inicio para fluir a la siguiente estación de trabajo y completar automáticamente la prueba integral de productos semiacabados. Cuando se produce un error NG, la máquina emite una alarma, la gestiona manualmente, elimina el error NG y confirma. El producto en buen estado se retira manualmente de la línea de producción y la bandeja vacía regresa automáticamente a la posición inicial.

Introducción al flujo de procesos

Alimentación manual - Clasificación de celdas OCV ----(Descarga de NG)-- Apilado manual de adhesivos - Extrusión automática - Escaneo y encuadernación manuales - Detección de polaridad - Limpieza de polos - (Descarga de NG) - Colocación manual de barras colectoras - Soldadura láser - Inspección visual manual - (Descarga de NG) - Prueba de presión interna total y resistencia interna - (Descarga de NG) - Elevación manual y reemplazo de línea - Colocación manual de arneses de cableado - Soldadura de arneses de cables - Instalación manual de BMS - Escaneo y encuadernación manuales - Prueba EOL - Elevación manual fuera de línea

Configuración general del equipo y estándares:

1. Alcance de la adaptación de la celda de la batería: Un paquete de baterías con un tamaño externo de 920 mm * 500 mm

2. Condiciones ambientales:

Presión de la fuente de aire: 0,5 ~ 0,6 Mpa

Voltaje de alimentación: 380 V, 50 Hz

Potencia total: ≤ 40KW

Capacidad de carga del área: ≥ 400 kg/㎡

Requisitos ambientales: temperatura entre 10 y 40 ℃; Humedad 30-70%

Humedad: 20% -90%

3. Eficiencia de la línea de producción: La capacidad de producción diaria ( 10 h/día ) alcanza los 240 conjuntos (método de configuración del módulo de paquete: 8 piezas/conjunto, es decir, 1920 celdas/10 h/día)

4. Tasa de utilización del equipo: >95%

5. Tasa de calificación del producto: >99%

6. Cumplir con los requisitos de producción de seguridad, incluida la seguridad del producto y la seguridad de la batería;

7. Tamaño del portador: 1000 mm × 600 mm

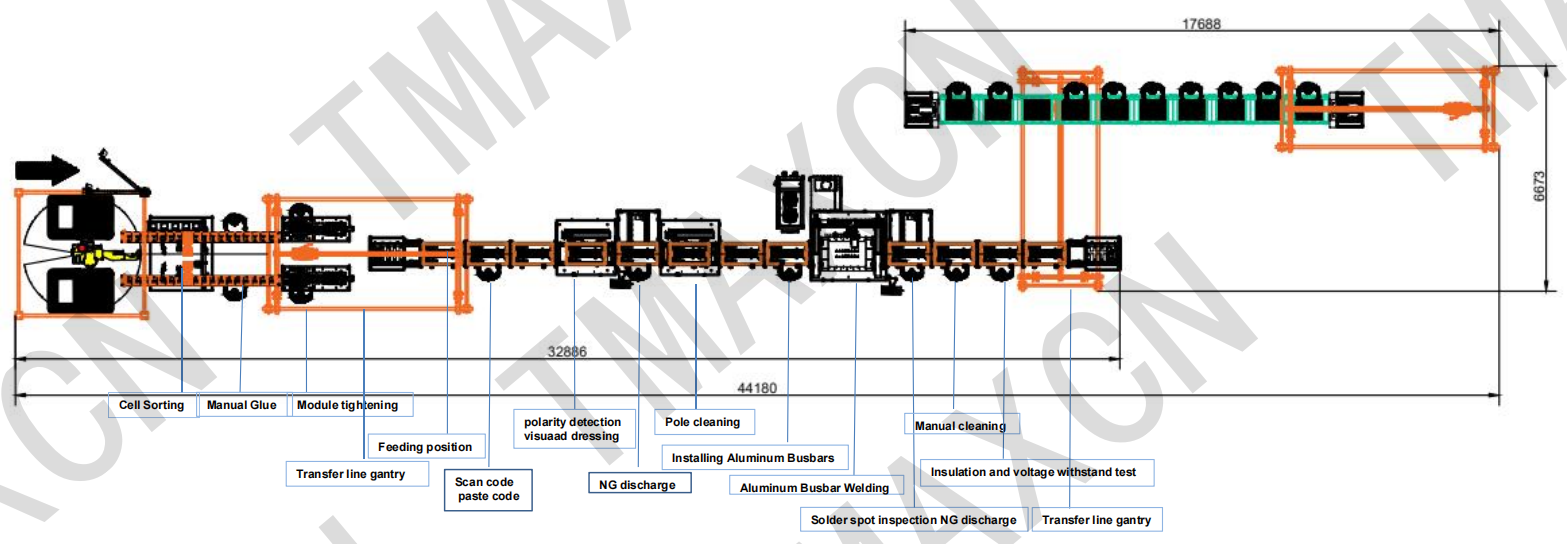

8. Cuerpo de línea: 37500 mm (largo) × 4000 mm (ancho) × 2200 (alto) mm (según el diseño real) Altura de la línea de montaje al suelo: 750 mm ± 50 mm

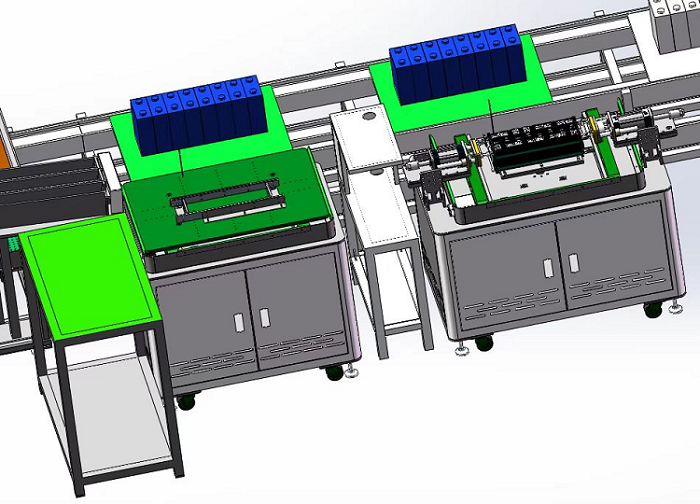

Introducción a las funciones de los equipos de la estación de carga y clasificación OCV

El equipo es adecuado para la clasificación y agrupación de materiales entrantes para baterías de carcasa cuadrada de aluminio. La resistencia interna de voltaje del producto se prueba mediante un instrumento de prueba, y los límites superior e inferior de la resistencia interna de voltaje se pueden configurar en la interfaz hombre-máquina.

El producto se recoge manualmente y se coloca en la posición de alimentación, y la cinta transportadora del equipo se dirige al área de prueba. Un lector de códigos de alta velocidad lee primero el código de la batería y, a continuación, se realizan pruebas automáticas en secuencia. Una vez finalizada la prueba, se distinguen automáticamente los productos OK de NG según los resultados. Los datos de la prueba se guardan localmente y se pueden conectar y exportar. Las celdas de batería OK se dirigen al canal correspondiente y, a continuación, se completa manualmente el apilado del paquete. Los productos NG de prueba se dirigen al tanque de almacenamiento de productos defectuosos. Cuando se apila el tanque de almacenamiento de productos defectuosos hasta una cantidad determinada, el zumbador emite una alarma y el personal retira los productos defectuosos, facilitando su manejo.

Ventajas funcionales

1. La ranura de almacenamiento para productos defectuosos se divide en ranuras AB. Cuando una ranura alcanza el límite máximo, el equipo emite una alarma automáticamente y el personal retira el producto defectuoso de la ranura.

2. Los valores de condición de los parámetros de prueba se pueden configurar de forma independiente en la interfaz hombre-máquina;

3. La sonda está niquelada y se prueba mediante el método de cuatro hilos. Es cilíndrica y presenta un ángulo agudo en la base, lo que facilita su adaptación para asegurar el contacto. El niquelado reduce considerablemente la impedancia y mejora la precisión de la prueba.

4. La posición de prueba y la carrera son ajustables, adecuadas para clientes con ciertas dimensiones externas de celdas de batería;

5. El dispositivo cuenta con un sistema de datos que permite guardar los datos de prueba localmente y permite interactuar con ellos. Los resultados de las pruebas pueden conectarse a dispositivos backend mediante medios como cables Ethernet o unidades USB.

6. Si varias lecturas del código son inválidas antes de la prueba de la celda de la batería, se deberá confirmar y eliminar manualmente;

7. La apariencia del equipo en este sitio combina una chapa inferior y perfiles superiores. El equipo está equipado con luces de alarma y zumbadores.

8. El sistema de control de operación del equipo, desarrollado por nuestra empresa, reserva puertos de transmisión de datos para que los clientes puedan realizar la transmisión y el análisis de datos. El formato de exportación es en formato TXT o Excel.

1 | Número de etapas de clasificación de equipos | 3+1 Canales (OK y NG)/ 4+1 Canales (OK y NG) |

2 | Precisión de detección de resistencia interna | Rango 0-60 mΩ; Precisión ± 0,5 % lectura; |

3 | Precisión de la medición de voltaje | Resolución 0,1 mΩ |

4 | Tasa de fallos de una sola máquina en la estación | Rango 0-60 V; Precisión básica ± 0,015 % lectura; |

5 | Tasa de calificación del producto | Resolución 0,1 mV |

6 | Velocidad de la capacidad de producción de equipos | ≤ 2% (fallos causados únicamente por el equipo) |

7 | Adecuado para modelos de batería. | ≥ 99,5 % (excluyendo materiales entrantes defectuosos) |

8 | Velocidad de la capacidad de producción de equipos | 10-1 2 ppm |

9 | Adecuado para modelos de batería. | Celda prismática (rango de ancho: 168-200 / rango de altura: 204-230 / rango de espesor: 70-90) |

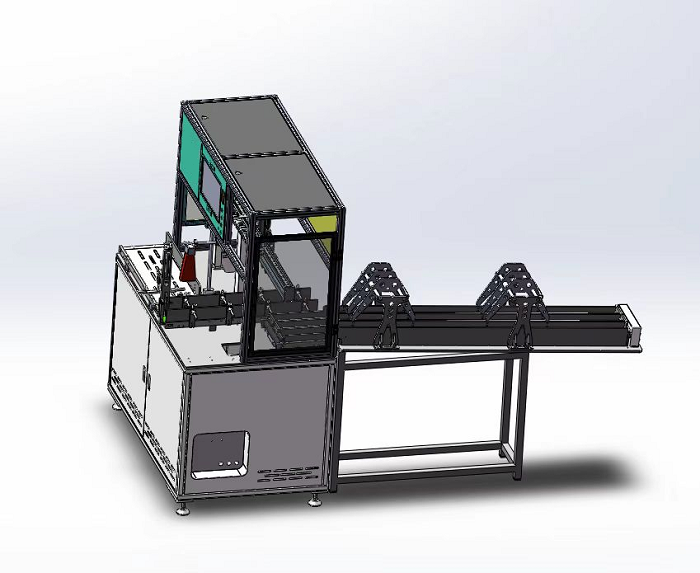

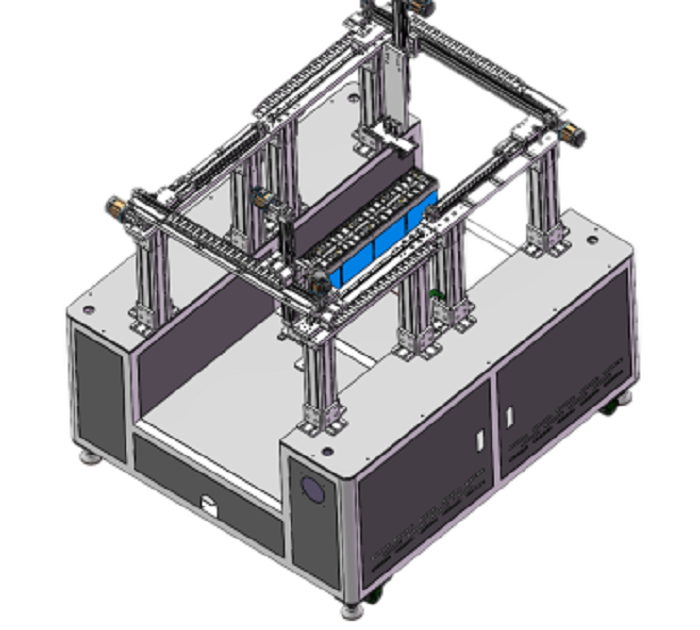

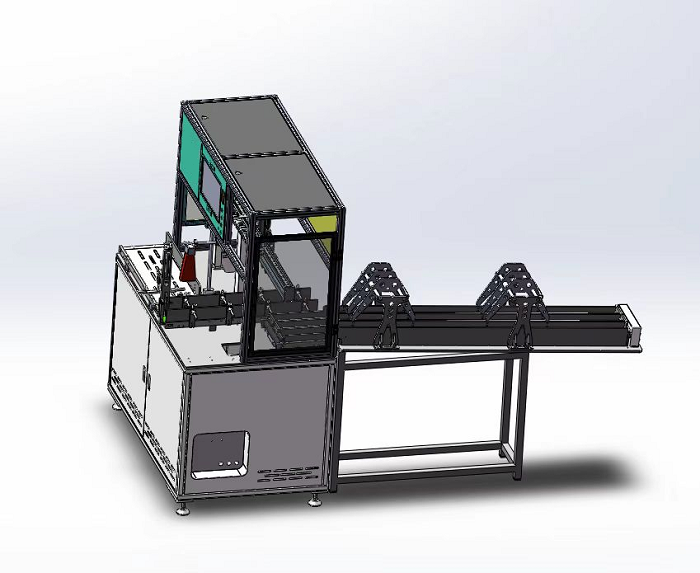

Introducción a las estaciones de trabajo de apilado manual, extrusión automática y agrupamiento manual

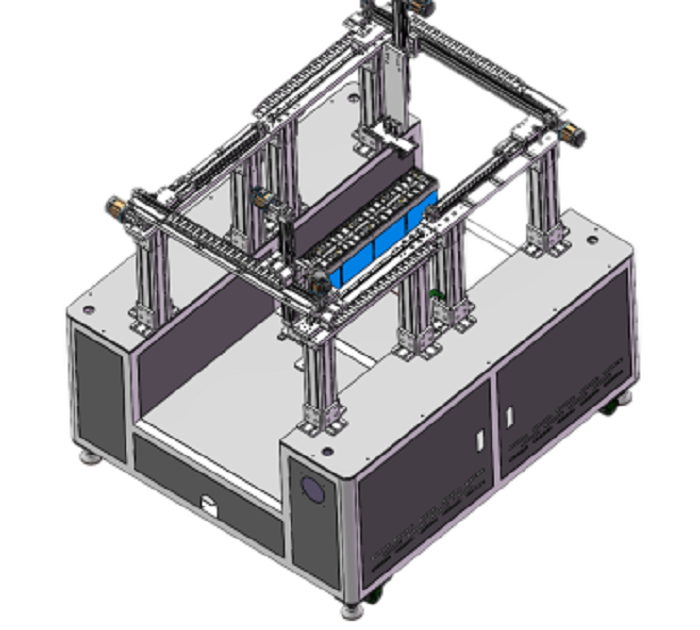

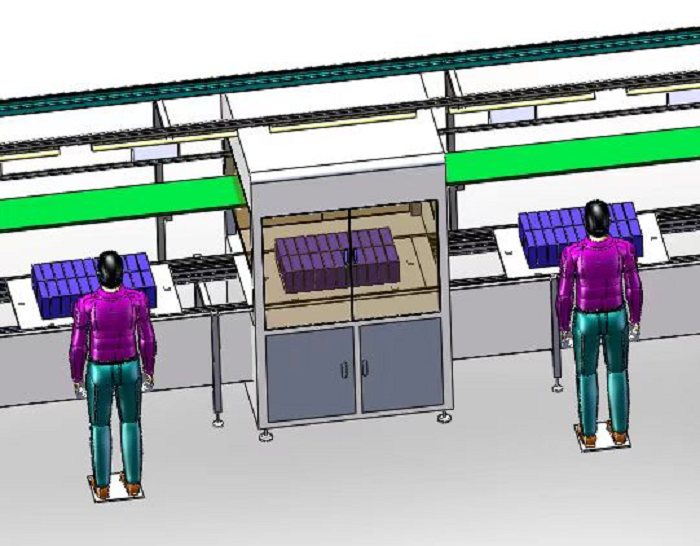

Esta estación de trabajo realiza principalmente los procesos de apilado y ensamblaje manual de paquetes, extrusión automática de módulos de batería y empaquetado manual de flejes de acero plástico. Está compuesta por un elevador de cadena de doble velocidad, un puesto de apilado manual en línea, un dispositivo de extrusión automático y otros mecanismos.

Ventajas funcionales

El tablero vacío se envía a la estación de apilado manual a través del mecanismo de elevación y traslación del cuerpo de la línea de cadena de doble velocidad, y el tablero del extremo del paquete y las celdas de batería pegadas se recogen manualmente y se apilan y ensamblan cuidadosamente en secuencia;

Una vez finalizado el apilado, pulse el botón de inicio y el mecanismo de elevación y traslación enviará el módulo de carga de vuelta a la cadena de doble velocidad, para su transporte a la siguiente estación. Al llegar a la estación de extrusión, el cilindro se bloquea y la placa del módulo deja de avanzar. El mecanismo de elevación y traslación envía los módulos apilados a la estación de extrusión automática para su extrusión. Una vez que el cilindro de extrusión regresa a su posición, se ata manualmente la tira de acero plástico. Una vez finalizado el proceso, pulse manualmente el botón de inicio y el mecanismo de elevación y traslación enviará de nuevo el módulo comprimido y agrupado de vuelta a la cadena de doble velocidad, para su transporte a la siguiente estación del operador.

El mecanismo de compresión y atado se puede configurar en [habilitar] o [deshabilitar] a través de la interfaz de control hombre-máquina.

Configuración de extrusión automática con dos juegos de placas de herramientas de extrusión, el tamaño de la placa de herramientas está diseñado de acuerdo con el tamaño de la celda de la batería proporcionado por el cliente.

La máquina empaquetadora manual es proporcionada y utilizada por el cliente.

El cilindro de extrusión utiliza un cilindro de carrera ajustable de 63 mm, con un empuje de 1559 N (163 kg) y una presión no inferior a 0,5 MPa. El método de control consiste en controlar la válvula solenoide de tres posiciones y cinco vías mediante la señal de salida del sensor de presión. Cuando el empuje alcanza el valor establecido, la salida se detiene. El valor de ajuste de parámetros se puede configurar mediante la interfaz hombre-máquina.

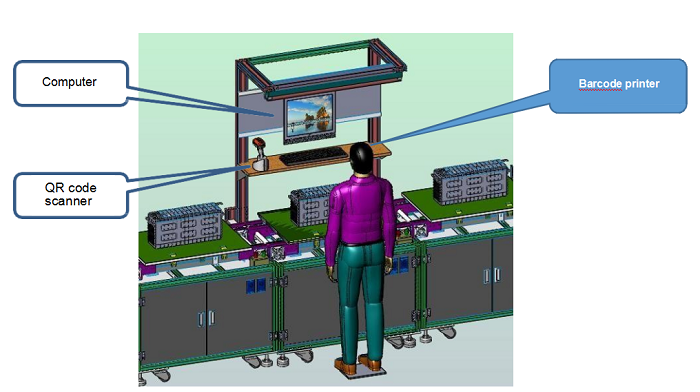

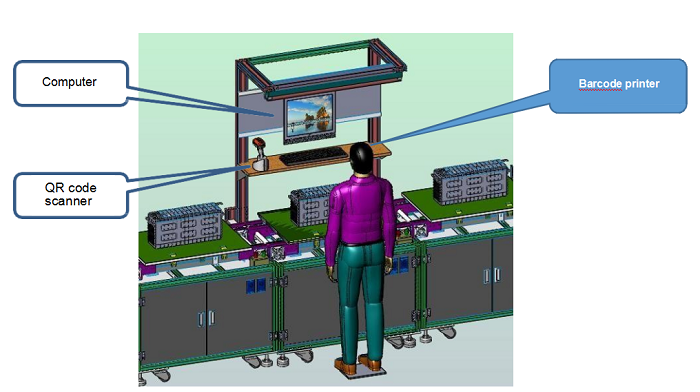

Introducción a los equipos de estaciones de escaneo y encuadernación manuales

Esta estación de trabajo se opera manualmente, principalmente para escanear y cargar secuencialmente las celdas de batería compuestas por módulos Pack, y generar el código de barras del módulo Pack. Simultáneamente, la impresora de etiquetas imprime el código de barras del módulo Pack, y la etiqueta se adhiere manualmente.

Ventajas funcionales

1. Una vez que el módulo de carga alcanza su posición, es bloqueado por el cilindro de bloqueo y deja de avanzar;

2. Escanee manualmente todas las celdas de batería del módulo PACK actual, una por una, con un lector de código de barras. Los datos escaneados se cargan automáticamente en el sistema local. Una vez finalizado el escaneo, el sistema genera el código del módulo PACK.

3. La impresora de código de barras imprime automáticamente el código de barras y lo coloca manualmente en una posición fija en el módulo Pack;

4. El sistema de escaneo y encuadernación, así como el sistema de generación de códigos de barras, son desarrollados por nuestra empresa. El sistema reserva un puerto de transmisión de datos para que los clientes puedan realizar la transmisión y el análisis de datos. El formato de exportación es en formato TXT o Excel.

5. Tamaño máximo de impresión para una sola etiqueta: 104 mm de largo y 200 mm de ancho, capaz de imprimir códigos QR y códigos de barras;

6. Pantalla montada en la pared, con personal de pie para operar la operación;

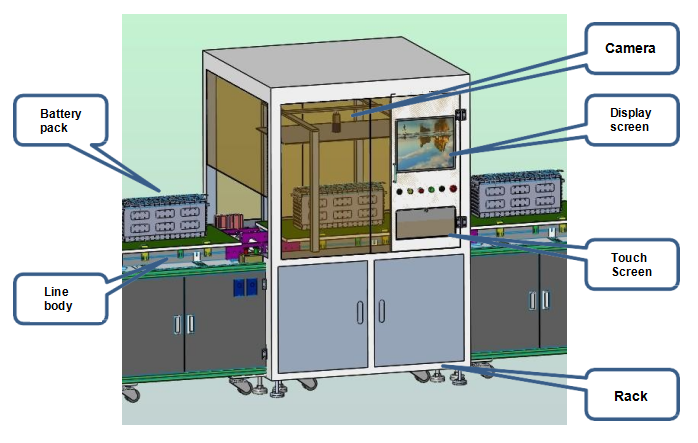

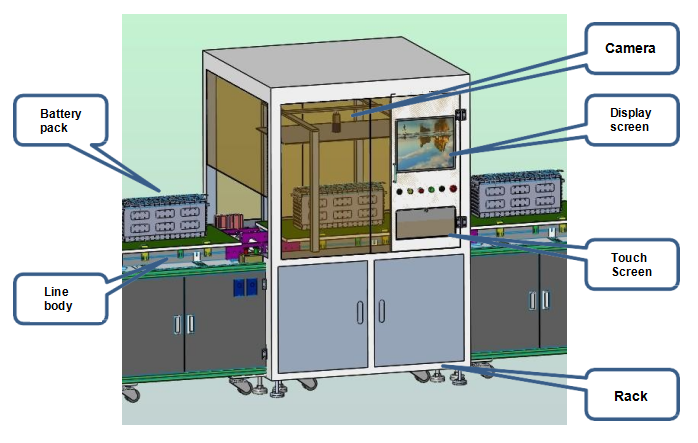

Introducción a la estaciónde detección de polaridad celular

Esta estación de trabajo detecta principalmente si la polaridad positiva y negativa de la disposición de las celdas de la batería del módulo Pack es correcta. La cámara CCD XY se mueve para tomar fotos y compararlas automáticamente. Si se detecta un error en la polaridad, la alarma del equipo se confirma y se activa manualmente. Si no hay anomalías, se envía a la siguiente estación de trabajo.

Ventajas funcionales

1. Una vez que el módulo de carga alcanza su posición, un cilindro de bloqueo lo bloquea y detiene su avance. El mecanismo de elevación eleva la placa portadora móvil para garantizar la estabilidad del módulo Pack y su detección eficaz durante la fotografía.

2. La cámara CCD se mueve automáticamente a la posición del objetivo de detección y toma fotografías secuencialmente para comparar y detectar las celdas de batería del módulo dispuesto;

3. El rango de detección efectivo del CCD en esta estación es: el rango de tamaño máximo del módulo Pack es de 800 mm * 550 mm;

4. La apariencia del equipo en este sitio adopta una combinación de chapa inferior y perfiles superiores, y el equipo está equipado con luces de alarma y zumbadores;

1 | Rango de tamaño de detección efectivo | 800 mm * 550 mm |

2 | Velocidad de disparo de la cámara | Alrededor de 200 ms |

3 | Método de detección CCD | Detección de diferencias en puntos característicos |

4 | Eje de movimiento de la cámara | Eje XY |

5 | La altura de instalación de la cámara y la distancia focal se pueden ajustar, lo que es adecuado para módulos de celdas de batería de diferentes alturas y tamaños. |

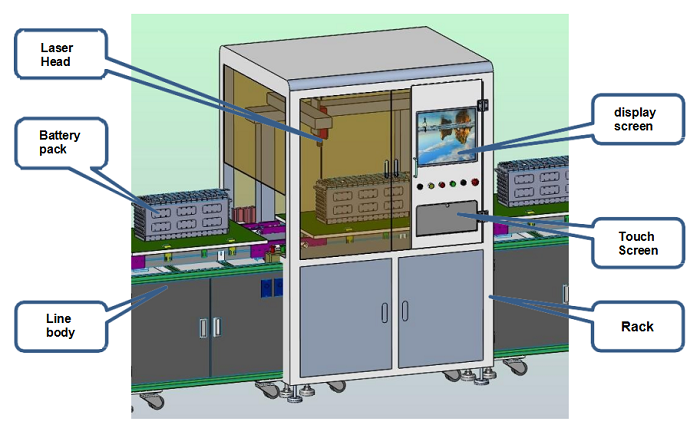

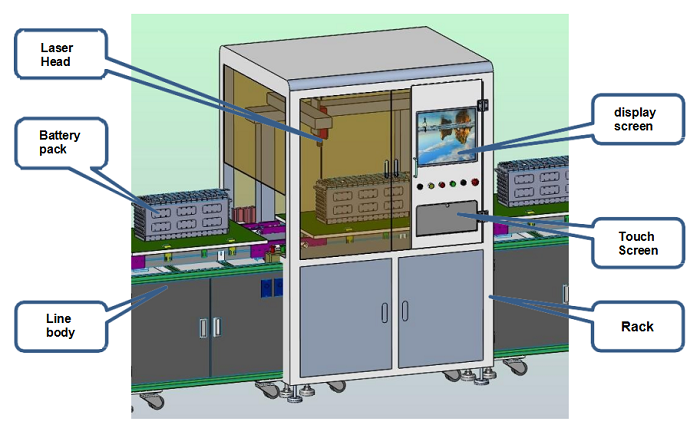

Introducción a la estación de limpieza láser de postes celulares

Esta estación de trabajo utiliza principalmente un láser de pulso para limpiar cada polo del módulo Pack, uno por uno. La limpieza se realiza mediante movimiento XY. El humo y el polvo generados durante la limpieza se tratan mediante un sistema de purificación y recuperación, y el funcionamiento del equipo es sencillo. El efecto de la limpieza se inspecciona y confirma visualmente de forma manual.

Ventajas funcionales

1. Una vez que el módulo de carga alcanza su posición, un cilindro de bloqueo lo bloquea y detiene su avance. El mecanismo de elevación eleva la placa de carga móvil para garantizar la estabilidad y la eficacia del poste del módulo Pack durante el proceso de limpieza.

2. Limpie el láser en paralelo y limpie automáticamente todos los polos del módulo dentro del rango uno por uno;

3. Una vez finalizada la limpieza, el cilindro elevador desciende/bloquea el cilindro para que no vuelva a su posición original, y la placa portadora del módulo vuelve a caer a la cadena de doble velocidad y fluye a la siguiente estación de trabajo;

4. La altura del láser se puede configurar como un valor de parámetro a través de la interfaz hombre-máquina;

5. Alcance de limpieza: Limpie la suciedad del poste, manchas de aceite, capa de óxido, electrolito, etc.;

6. Utilizando el método de limpieza láser, profundidad de limpieza: 1-3 μM;

7. No dañe ni dañe la superficie del polo de la celda de la batería;

8. Velocidad de limpieza: < 6 s/celda (2 polos);

9. El purificador de humo y polvo es antiestático y a prueba de explosiones, y el filtro tiene un diseño de flor ignífugo. El material del filtro es retardante de llama.

10. La apariencia del equipo en este sitio adopta una combinación de perfiles inferiores y superiores de chapa metálica. El esquema de colores de la chapa metálica se proporciona según los requisitos del cliente, y el logotipo del cliente está serigrafiado en la superficie exterior de la chapa metálica. El equipo está equipado con luces de alarma y zumbadores.

Cuerpo de la máquina | Alcance del trabajo estructural | 1000 largo × ancho 500 × alto 300MM | Automatización TMAX de fabricación propia |

| Cubierta de máquina herramienta | Perfil superior de chapa de precisión inferior | Automatización TMAX de fabricación propia |

Máser óptico | 100 W | longitud de onda F=160 | Ruike (un juego) |

| Cable de conexión del puerto serie | Interfaz RS232 | |

galvanómetro de barrido | Estructura principal | Galvanómetro digital de alta velocidad y alta precisión. | |

Motor de transmisión | servomotor | estándar | Xinjie |

Unidad de control | SOCIEDAD ANÓNIMA | estándar | Xinjie |

Purificador | Purificador de humo y polvo láser | XL-300 | jingyanjing |

Software | / | / | Tmáx. |

IPC | Computadora de control industrial | CPU Intel Core de 4 GB de memoria y unidad de estado sólido de 3,2 GB/64 GB | Grado industrial |

| monitor | Pantalla industrial DELL de 19 pulgadas | Dell |

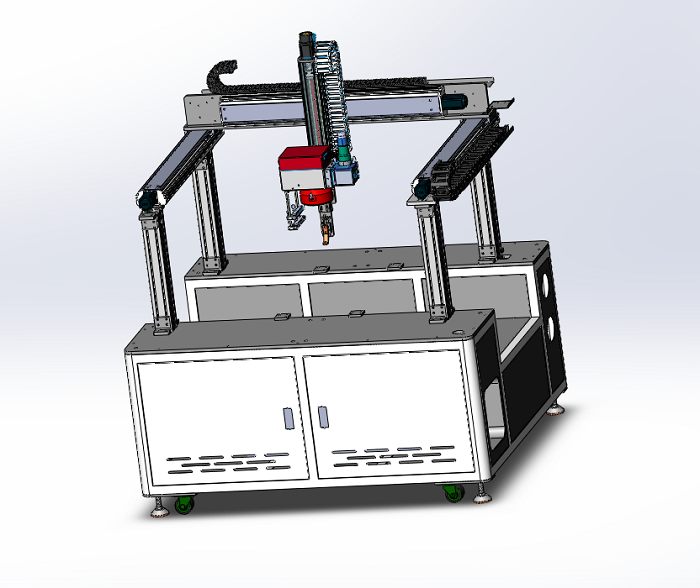

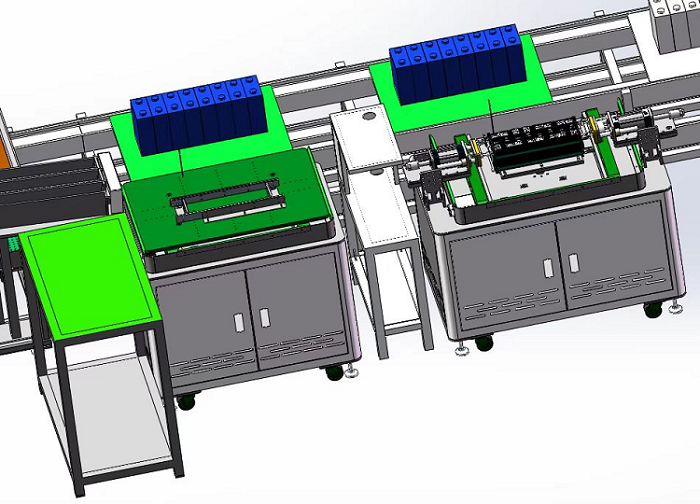

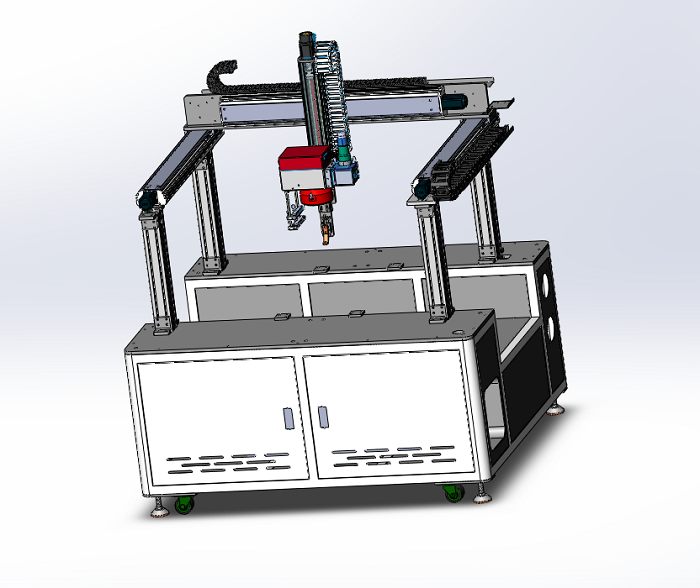

Introducción a la estación de soldadura láser BUSBAR

Las celdas de la batería están conectadas en serie mediante el método de soldadura láser y pueden ser compatibles con módulos de celdas de batería de paquete blando, batería cilíndrica y carcasa cuadrada mediante el ajuste de la potencia de soldadura.

1) Espesor de soldadura 3 mm (ajustable);

2) Rango de recorrido 1000 * 500 * 300 mm

3) Velocidad de soldadura 30 mm/s (ajustable);

4) Tipo de láser: continuo;

5) Potencia del láser: 6kw (ajustable);

6) Medio de trabajo del láser: fibra óptica;

7) Vida útil del láser: ≥ 5 años;

tecnología de soldadura

1) Material de soldadura: barra de aluminio, tira de níquel y lámina de cobre, y soldadura compuesta de soporte (como aluminio y cobre níquel, cobre níquel)

- Soldadura de aluminio y otros materiales;

2) La soldadura se puede realizar en dos modos: soldadura continua y soldadura por puntos pulsados;

3) Profundidad de penetración de la soldadura: La profundidad de penetración de la superficie de contacto es ajustable en 3,6 mm;

Resistencia a la soldadura: La resistencia a la tracción de la unión soldada es mayor que la resistencia a la rotura del material;

Nombre del dispositivo | Estación de soldadura modular |

Tensión de alimentación (V) | 380 ± 10 % V CA 50/60 Hz |

Capacidad de suministro de energía (kW) | 10 |

Entorno de colocación | Suave, sin vibraciones y sin impactos. |

Demanda de suministro de gas | Aire comprimido: presión ≥ 0,6Mpa, consumo de gas: 30 L/min; |

Requisitos de apoyo al suelo | Nitrógeno: ≥ 0,4Mpa, consumo de gas de 15 L/min (opcional según el proceso) |

Requisitos ambientales | ≥ 400 kg/ m² |

Tasa de calificación | Temperatura 10-40 ℃; Humedad 30-70% |

ruido | ≥ 99% (excluyendo defectos entrantes) |

capacidad | ≤ 75dB (medido a una distancia de 1m de la máquina) |

El láser adopta un láser continuo de 3000 W con enfriador .

Modelo de máquina | TMAX -DLY3000 |

fuente | 220 V ~/50 Hz |

Capacidad nominal de refrigeración | 7,3 kW |

Corriente máxima de funcionamiento | 23,5 A |

Potencia máxima de funcionamiento | 5,17 kW |

descargar | > 33L/min |

Rango de control de agua | 8℃ ~30℃ |

Capacidad del tanque de agua | 38 litros |

Cantidad de refrigerante/carga | R410A / 1,2 kg |

Temperatura ambiente de funcionamiento | 10℃ ~40℃ |

Los parámetros relevantes se muestran en la tabla:

Potencia de salida media | 3000W |

Longitud de onda central | 1080 ± 10 nm |

Módulo de operación | Continua/Modulación |

Frecuencia máxima de modulación | 5 kHz |

Estabilidad de la potencia de salida | <1% |

Luz roja | Sí |

Conector de salida | QBH |

Longitud de la fibra de salida | 10 millones |

Fuente de alimentación de entrada | 380 V |

modelo de control | RS232/ADRS232/AD |

Rango de potencia ajustable | (10-100)% |

Consumo de energía | 3000W (sujeto al uso real del cliente) |

peso | < 360 kg |

Método de enfriamiento | refrigeración por agua |

Temperatura de trabajo ℃ | 10 ℃ -40 ℃ |

Introducción a la prueba de presión interna total y resistencia interna

El equipo en este sitio prueba principalmente la presión total y el valor de resistencia interna de los módulos Pack que han sido soldados a barras colectoras usando un probador diario y establece su rango de parámetros de prueba para determinar si están calificados o no calificados.

Ventajas funcionales

1. Una vez que el módulo de carga alcanza su posición, un cilindro de bloqueo lo bloquea y detiene su avance. El mecanismo de elevación eleva la placa de carga móvil para garantizar la estabilidad y la eficacia del poste del módulo Pack durante el proceso de limpieza.

Una vez que el módulo se estabiliza, la sonda de prueba desciende a la posición de prueba para realizar la prueba automática;

3. Si los resultados de las pruebas de presión interna total y resistencia interna total se encuentran dentro del rango de los parámetros de prueba, se considera apto y continuará el flujo hacia la siguiente estación. Si no se cumplen los parámetros de prueba, se considera no cooperativo. La alarma del equipo se confirmará y desactivará manualmente.

4. Ajuste la posición y la altura de la sonda de prueba moviéndola manualmente;

5. Los valores de condición de los parámetros de prueba se pueden configurar de forma independiente en la interfaz hombre-máquina;

6. Puede cumplir con los requisitos de prueba para dimensiones de 850 * 600 * 80-400;

7. La sonda está niquelada y se prueba mediante el método de cuatro hilos. Es cilíndrica y presenta un ángulo agudo en la base, lo que facilita el contacto. El niquelado reduce considerablemente la impedancia y mejora la precisión de la prueba.

8. Rango de producción del probador diario: dentro de 0-100 V;

9. La estación de trabajo está controlada por PLC, y el estado de prueba solo se utiliza para determinar si está calificada o no calificada, sin funciones de transmisión de datos ni almacenamiento de registros;

10. La apariencia del equipo en este sitio adopta una combinación de chapa inferior y perfiles superiores, y el equipo está equipado con luces de alarma y zumbadores;

Introducción a la estación de prueba EOL

Modelo de producto | Comprobador completo de baterías TMAX-YLD100-200-400 |

Objetivo | Se utiliza para probar productos semiacabados y terminados de paquetes de baterías por debajo de 100 V. |

Función básica | Prueba de voltaje de circuito abierto |

| Prueba de resistencia interna de CA |

| Prueba de resistencia de identificación |

| Prueba de resistencia NTC |

Prueba de rendimiento de carga | Función de carga continua del paquete de batería para verificar si la carga es normal |

| Prueba de la función de protección contra sobrecorriente de carga del paquete de baterías |

Prueba de rendimiento de descarga | Capacidad de carga continua del PACK de baterías, verificación de caída de tensión de descarga continua |

| Prueba de la función de protección contra sobrecorriente de descarga del paquete de baterías |

Prueba de protección contra cortocircuitos | Pruebe el tiempo de protección de corte de batería por cortocircuito del polo positivo y negativo de la batería (nivel de microsegundos) |

Función de protección del equipo | Función de protección de software: protección de datos al apagar |

| Protección de hardware: protección contra fallas de energía, protección contra cortocircuitos, conexión inversa de batería y protección contra conexión incorrecta |

Clase de prueba | Elementos de prueba | Rango de medición | Relación de resolución |

Voltaje del circuito abierto | Voltaje de circuito abierto 1 | 10-100 V | 2 mV |

| Voltaje de circuito abierto 2 | 10-100 V | 2 mV |

Impedancia interna | Prueba de resistencia interna de CA | 0-1000 m Ω | 1 mΩ |

Prueba de descarga | Voltaje de arranque | 0-150 V | 2 mV |

| Tensión final | 0-150 V | 2 mV |

| corriente de descarga | 0,1-200 A | 1 mA |

| Tiempo de descarga | 0-60S | 1 ms |

Prueba de sobrecorriente de descarga | Corriente de sobredescarga | 10-400A | 1 mA |

| retardo de sobrecorriente | 0-30 segundos | 1 ms |

Protección contra cortocircuitos | Retardo de protección contra cortocircuitos | 0-9999 uS | 1uS |

Prueba de carga | Voltaje de arranque | 10-100 V | 2 mV |

Prueba de protección de carga | Tensión final | 10-150 V | 2 mV |

| Corriente de carga | 0,1 A-200 A | 1 mA |

| Tiempo de carga | 0-60S | 1 ms |

| Sobrecorriente de carga | 4-200A | 1 mA |

Resistencia R1/R2 | Retraso de carga | 0-20S | 0,1 ms |

| NTC , identificación | 0-1000 K Ω | ±0,1 K Ω |

Potencia de salida sostenible | 30 kW | | |

Potencia de carga sostenible | 60 kW |

Modo en línea | Comunicación en serie (RS232, puede ser utilizada por múltiples dispositivos en línea) |

datos de prueba | Generar una tabla de datos y guardarla automáticamente, que puede exportarse a Excel |

Gestión de códigos de barras | Admite el inicio del código de barras y la vinculación de datos de prueba |

Servicio gratuito de actualización de software | Actualización gratuita de por vida hasta que se produzca una incompatibilidad de hardware |

Disipación de calor | Confiando en el sistema de ventilación y refrigeración por aire forzado |

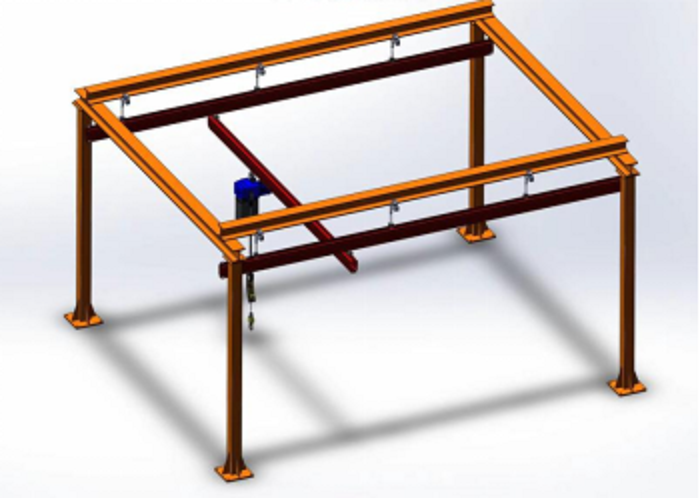

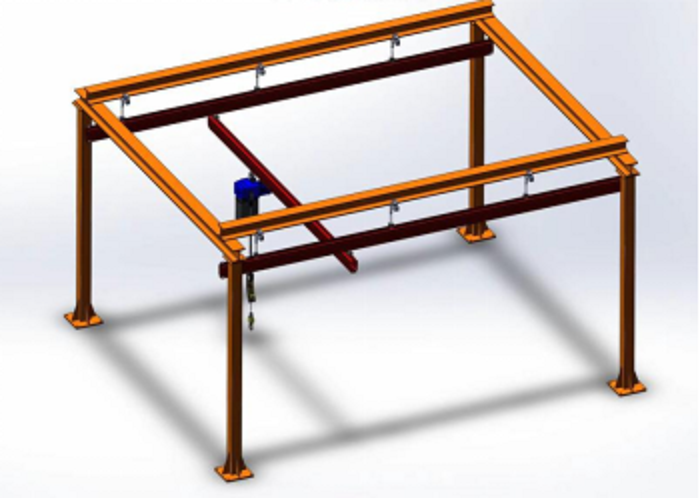

Introducción a la elevación fuera de línea

El propósito principal de este sitio es transferir módulos de baterías a la línea de ensamblaje y completarlos mediante el movimiento de rieles deslizantes. Tiene una capacidad de elevación de 150 kg. Cuando el paquete de baterías es relativamente pesado, se puede considerar su uso. Se utilizapara la transferencia de paquetes de baterías (después de las pruebas de presión interna y resistencia totales) o para la producción de productos terminados (después de las pruebas de fin de vida útil).

Lista de marcas de componentes principales

| SN | Categoría de pieza estándar | Descripción de funciones y restricciones de marca | Origen |

| 1 | Bastidor de máquinas | Tratamiento de pintura superficial de perfil de aluminio + chapa metálica | Porcelana |

| 2 | Piezas procesadas | La superficie de las piezas de aluminio está pulida con chorro de arena y oxidada, y las piezas de hierro están galvanizadas. | Porcelana |

| 3 | hombre-máquina | Verenton |

|

| 4 | SOCIEDAD ANÓNIMA | Panasonic/Director | Japón/China |

| 5 | Pantalla | Lenovo |

|

| 6 | Computadora industrial | Advantech |

|

| 10 | Fuente de alimentación | Omron/Mingwei |

|

| 11 | Sensor | Panasonic, Omron, AirTAC | Japón y Taiwán |

| 12 | Accesorios de control eléctrico | Chint |

|

| 13 | Contactor | Chint |

|

| 14 | Botón |

|

|

| 15 | Motor ordinario | Taijing |

|

| 16 | motor paso a paso | yingshida |

|

| 17 | servomotor | Director/Panasonic |

|

| 18 | Placa de E/S | Lei Sai |

|

| 19 | cilindro, válvula solenoide | AirTAC | Taiwán |

| 20 | Cojinete o cojinete lineal | NSK , FAG | Japón |

| 21 | carril guía | HIWIN , TBI | Taiwán |

| 22 | Piezas estructurales estándar | Yiheda |

|

IPv6 network supported

IPv6 network supported